Bei der Installation und Verwendung des Kabels kann es durch mechanische Belastung beschädigt werden oder das Kabel über längere Zeit in feuchter Umgebung eingesetzt werden, wodurch Wasser von außen allmählich in das Kabel eindringt. Unter dem Einfluss eines elektrischen Feldes erhöht sich die Wahrscheinlichkeit der Bildung von Wasserkristallen auf der Kabelisolierung. Diese durch Elektrolyse entstehenden Wasserkristalle können die Isolierung beschädigen, die Isolationsleistung des Kabels beeinträchtigen und seine Lebensdauer verkürzen. Daher ist die Verwendung wasserdichter Kabel unerlässlich.

Die Wasserdichtigkeit von Kabeln berücksichtigt hauptsächlich das Eindringen von Wasser in Richtung der Kabeladern und radial durch den Kabelmantel. Daher können radial wasserdichte und longitudinal wasserdichte Kabelkonstruktionen zum Einsatz kommen.

1. Wasserdichtes Radialkabel

Der Hauptzweck der radialen Abdichtung besteht darin, das Eindringen von umgebendem Wasser in das Kabel während des Betriebs zu verhindern. Für die Abdichtung stehen folgende Optionen zur Verfügung.

1.1 Wasserdichte Polyethylen-Ummantelung

Die Wasserdichtigkeit von Polyethylen-Ummantelungen erfüllt nur die allgemeinen Anforderungen an Wasserdichtigkeit. Bei Kabeln, die längere Zeit unter Wasser stehen, muss die Wasserdichtigkeit von wasserdichten Stromkabeln mit Polyethylen-Ummantelung verbessert werden.

1.2 Wasserdichter Metallmantel

Die radiale Wasserdichtigkeit von Niederspannungskabeln mit einer Nennspannung von 0,6 kV/1 kV und darüber wird im Allgemeinen durch eine äußere Schutzschicht und eine innere Längsummantelung aus doppelseitigem Aluminium-Kunststoff-Verbundband erreicht. Mittelspannungskabel mit einer Nennspannung von 3,6 kV/6 kV und darüber sind radial wasserdicht durch das Zusammenwirken von Aluminium-Kunststoff-Verbundband und halbleitendem Widerstandsschlauch. Hochspannungskabel mit höheren Spannungen können durch Metallmäntel, wie z. B. Bleimäntel oder Wellaluminiummäntel, wasserdicht gemacht werden.

Die umfassende wasserdichte Ummantelung eignet sich vor allem für Kabelgräben, direkt im Erdreich vergrabene Kabel und ähnliche Orte.

2. Vertikal wasserdichtes Kabel

Die Längswasserbeständigkeit trägt dazu bei, dass Leiter und Isolierung des Kabels wasserabweisend wirken. Wird die äußere Schutzschicht des Kabels durch äußere Einflüsse beschädigt, dringt Feuchtigkeit aus der Umgebung vertikal entlang der Leiter und der Isolierung ein. Um Feuchtigkeitsschäden am Kabel zu vermeiden, können folgende Schutzmaßnahmen angewendet werden.

(1)Wasserabweisendes Klebeband

Zwischen dem isolierten Drahtkern und dem Aluminium-Kunststoff-Verbundstreifen befindet sich eine wasserabweisende Dehnungszone. Das wasserdichte Band wird um den isolierten Drahtkern bzw. den Kabelkern gewickelt, wobei der Umhüllungsgrad 25 % beträgt. Beim Kontakt mit Wasser dehnt sich das Band aus, wodurch die Dichtigkeit zwischen Band und Kabelmantel erhöht und somit die Wasserdichtigkeit erzielt wird.

(2)Halbleitendes, wasserabweisendes Klebeband

Halbleitendes Wassersperrband findet breite Anwendung bei Mittelspannungskabeln. Es wird um die metallische Abschirmung gewickelt, um die Längswasserbeständigkeit des Kabels zu erhöhen. Obwohl die Wasserdichtigkeit dadurch verbessert wird, vergrößert sich der Außendurchmesser des Kabels nach dem Umwickeln mit dem Wassersperrband.

(3) Wasserblockierende Füllung

Wasserundurchlässige Füllmaterialien sind üblicherweisewasserblockierendes Garn(Seil) und wasserabweisendes Pulver. Das wasserabweisende Pulver dient hauptsächlich dazu, Wasser zwischen den verdrillten Leiteradern abzudichten. Wenn sich das Pulver nur schwer an der Leiterader anbringen lässt, kann ein wasserabweisender Klebstoff außerhalb der Ader aufgetragen und das Pulver um die Ader gewickelt werden. Wasserabweisendes Garn (Seil) wird häufig verwendet, um die Zwischenräume zwischen dreiadrigen Mitteldruckkabeln zu füllen.

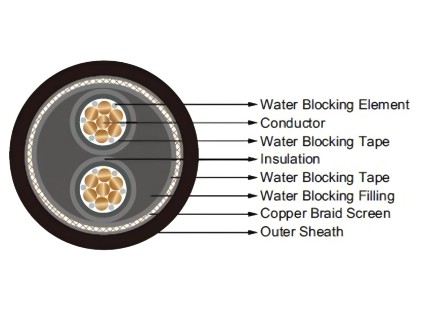

3. Allgemeiner Aufbau der Kabelwasserbeständigkeit

Je nach Einsatzumgebung und Anforderungen werden Kabel in verschiedene Arten der Wasserdichtigkeit unterteilt: radiale, longitudinale (einschließlich radiale) und allseitige Wasserdichtigkeit. Am Beispiel eines dreiadrigen Mittelspannungskabels wird die Wasserdichtigkeit erläutert.

3.1 Radiale wasserdichte Konstruktion des dreiadrigen Mittelspannungskabels

Die radiale Abdichtung von dreiadrigen Mittelspannungskabeln erfolgt üblicherweise durch halbleitendes, wasserabweisendes Band und doppelseitig kunststoffbeschichtetes Aluminiumband. Der allgemeine Aufbau ist wie folgt: Leiter, Leiterschirmung, Isolierung, Isolationsschirmung, Metallschirmung (Kupferband oder Kupferdraht), Füllmaterial, halbleitendes, wasserabweisendes Band, doppelseitig kunststoffbeschichtetes Aluminiumband (längsverpackt) und Außenmantel.

3.2 Längswasserbeständige Struktur eines dreiadrigen Mittelspannungskabels

Das dreiadrige Mittelspannungskabel verwendet zur Erzielung von Wasserbeständigkeit halbleitendes Wassersperrband und doppelseitiges, kunststoffbeschichtetes Aluminiumband. Zusätzlich wird ein Wassersperrseil verwendet, um den Zwischenraum zwischen den drei Adern zu füllen. Der allgemeine Aufbau ist wie folgt: Leiter, Leiterschirmung, Isolierung, Isolationsschirmung, halbleitendes Wassersperrband, Metallschirmung (Kupferband oder Kupferdraht), Wassersperrseilfüllung, halbleitendes Wassersperrband, Außenmantel.

3.3 Dreiadriges Mittelspannungskabel mit rundum wasserdichter Konstruktion

Die umfassende Wasserdichtigkeit des Kabels erfordert, dass auch der Leiter wasserdicht ist. In Kombination mit den Anforderungen an radiale und longitudinale Wasserdichtigkeit wird so eine vollständige Wasserdichtigkeit erreicht. Der allgemeine Aufbau ist wie folgt: wasserdichter Leiter, Leiterschirmung, Isolierung, Isolationsschirmung, halbleitendes wasserdichtes Band, Metallschirmung (Kupferband oder Kupferdraht), wasserdichte Seilfüllung, halbleitendes wasserdichtes Band, doppelseitige, kunststoffbeschichtete Aluminiumklebeband-Längswicklung und Außenmantel.

Das dreiadrige wasserdichte Kabel kann zu drei einadrigen wasserdichten Kabeln (ähnlich dem Aufbau eines dreiadrigen isolierten Freileitungskabels) weiterentwickelt werden. Dazu wird zunächst jeder einzelne Kabelkern gemäß dem Aufbau des einadrigen wasserdichten Kabels gefertigt. Anschließend werden drei separate Adern durch das Kabel verdrillt, um die dreiadrige wasserdichte Ader zu ersetzen. Dadurch wird nicht nur die Wasserdichtigkeit des Kabels verbessert, sondern auch die Kabelverarbeitung sowie die spätere Installation und Verlegung vereinfacht.

4. Vorsichtsmaßnahmen für die Herstellung wasserdichter Kabelverbinder

(1) Wählen Sie das geeignete Verbindungsmaterial entsprechend den Spezifikationen und Modellen des Kabels aus, um die Qualität der Kabelverbindung sicherzustellen.

(2) Vermeiden Sie Regentage für die Herstellung wasserdichter Kabelverbindungen. Das eindringende Wasser kann die Lebensdauer des Kabels erheblich beeinträchtigen und in schweren Fällen sogar Kurzschlüsse verursachen.

(3) Vor der Herstellung wasserdichter Kabelverbindungen lesen Sie bitte sorgfältig die Produktanweisungen des Herstellers.

(4) Beim Verpressen des Kupferrohrs an der Verbindungsstelle darf nicht zu viel Kraft angewendet werden; es muss lediglich in die gewünschte Position gebracht werden. Die Stirnfläche des Kupferrohrs muss nach dem Verpressen glatt und gratfrei gefeilt werden.

(5) Beim Schrumpfen von Kabeln mit einem Schweißbrenner ist darauf zu achten, dass der Schweißbrenner hin und her bewegt wird und nicht nur konstant in eine Richtung.

(6) Die Größe der Kaltschrumpf-Kabelverbindung muss genau nach den Zeichnungsvorgaben erfolgen; besonders beim Herausziehen der Halterung im reservierten Rohr ist Vorsicht geboten.

(7) Falls erforderlich, kann an den Kabelverbindungen Dichtmittel verwendet werden, um die Wasserdichtigkeit des Kabels abzudichten und weiter zu verbessern.

Veröffentlichungsdatum: 28. August 2024