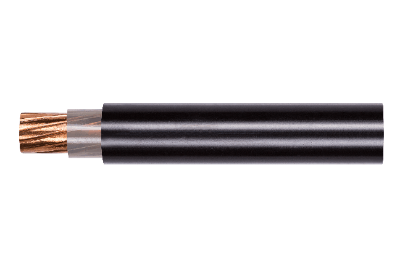

Polyethylen (PE) wird in großem Umfang verwendet in derIsolierung und Ummantelung von Stromkabeln und TelekommunikationskabelnAufgrund seiner ausgezeichneten mechanischen Festigkeit, Zähigkeit, Hitzebeständigkeit, Isolationsfähigkeit und chemischen Stabilität wird Polyethylen (PE) häufig verwendet. Allerdings ist seine Beständigkeit gegen Spannungsrisskorrosion aufgrund seiner strukturellen Eigenschaften relativ gering. Dieses Problem tritt besonders deutlich hervor, wenn PE als Außenmantel von großquerschnittigen armierten Kabeln eingesetzt wird.

1. Mechanismus der Rissbildung in PE-Manteln

PE-Mantelrisse treten hauptsächlich in zwei Situationen auf:

a. Spannungsrisskorrosion: Dieses Phänomen bezeichnet die spröde Rissbildung im Kabelmantel aufgrund kombinierter Spannungen oder Einwirkung von Umwelteinflüssen nach der Installation und dem Betrieb des Kabels. Hauptursache sind innere Spannungen im Mantel und die langfristige Einwirkung polarer Flüssigkeiten. Umfangreiche Forschungen zur Materialmodifizierung haben dieses Problem weitgehend gelöst.

b. Mechanische Spannungsrissbildung: Diese entsteht durch strukturelle Mängel des Kabels oder ungeeignete Mantelextrusionsprozesse, was zu erheblichen Spannungskonzentrationen und verformungsbedingten Rissen während der Kabelverlegung führt. Diese Art der Rissbildung ist in den Außenmänteln von großquerschnittigen, stahlbandarmierten Kabeln besonders ausgeprägt.

2. Ursachen für Risse in PE-Ummantelungen und Maßnahmen zur Verbesserung

2.1 Einfluss des KabelsStahlbandStruktur

Bei Kabeln mit größerem Außendurchmesser besteht die Armierungsschicht typischerweise aus zwei Lagen Stahlband. Die Dicke des Stahlbandes variiert je nach Kabelaußendurchmesser (0,2 mm, 0,5 mm und 0,8 mm). Dickere Stahlbänder weisen eine höhere Steifigkeit und geringere Plastizität auf, was zu einem größeren Abstand zwischen den oberen und unteren Lagen führt. Beim Extrudieren entstehen dadurch signifikante Unterschiede in der Mantelstärke zwischen den oberen und unteren Lagen der Armierungsschicht. Dünnere Mantelbereiche an den Rändern des äußeren Stahlbandes erfahren die größte Spannungskonzentration und sind die Hauptbereiche, in denen zukünftig Risse auftreten.

Um die Auswirkungen des Stahlarmierungsbandes auf den Außenmantel zu minimieren, wird eine Pufferschicht bestimmter Dicke zwischen Stahlband und PE-Mantel gewickelt oder extrudiert. Diese Pufferschicht muss gleichmäßig dicht sein und darf keine Falten oder Unebenheiten aufweisen. Durch die Pufferschicht wird die Glätte zwischen den beiden Stahlbandschichten verbessert, eine gleichmäßige Dicke des PE-Mantels gewährleistet und, zusammen mit der Kontraktion des PE-Mantels, die innere Spannung reduziert.

ONEWORLD bietet Nutzern verschiedene Stärken anverzinktes Stahlband, gepanzerte Materialienum unterschiedlichen Bedürfnissen gerecht zu werden.

2.2 Auswirkungen des Kabelproduktionsprozesses

Die Hauptprobleme beim Extrusionsprozess von armierten Kabelmänteln mit großem Außendurchmesser sind unzureichende Kühlung, mangelhafte Formvorbereitung und ein zu hohes Streckverhältnis, was zu übermäßigen inneren Spannungen im Mantel führt. Aufgrund ihrer dicken und breiten Mäntel stoßen großformatige Kabel häufig an die Grenzen der Länge und des Volumens der Kühlkanäle in Extrusionsanlagen. Die Abkühlung von über 200 °C während der Extrusion auf Raumtemperatur stellt eine Herausforderung dar. Unzureichende Kühlung führt zu einem weicheren Mantel in der Nähe der Armierungsschicht, was beim Aufwickeln des Kabels zu Kratzern an der Manteloberfläche und schließlich zu potenziellen Rissen und Brüchen während der Kabelverlegung durch äußere Kräfte führen kann. Darüber hinaus trägt unzureichende Kühlung zu erhöhten inneren Schrumpfungskräften nach dem Aufwickeln bei, wodurch das Risiko von Mantelrissen unter starken äußeren Kräften steigt. Um eine ausreichende Kühlung zu gewährleisten, wird empfohlen, die Länge oder das Volumen der Kühlkanäle zu erhöhen. Es ist wichtig, die Extrusionsgeschwindigkeit zu reduzieren, während gleichzeitig eine ausreichende Plastifizierung des Mantels und eine ausreichende Abkühlzeit während des Aufwickelns sichergestellt werden. Darüber hinaus trägt die Betrachtung von Polyethylen als kristallines Polymer dazu bei, dass eine segmentierte Temperaturreduktionskühlmethode, von 70-75°C auf 50-55°C und schließlich auf Raumtemperatur, innere Spannungen während des Kühlprozesses verringert.

2.3 Einfluss des Wickelradius auf die Kabelwicklung

Beim Aufwickeln von Kabeln halten sich die Hersteller an die Industriestandards für die Auswahl geeigneter Abrolltrommeln. Die Aufnahme großer Abrolllängen bei Kabeln mit großem Außendurchmesser stellt jedoch eine Herausforderung bei der Auswahl geeigneter Trommeln dar. Um die vorgegebenen Abrolllängen zu erreichen, reduzieren einige Hersteller den Trommeldurchmesser, was zu unzureichenden Biegeradien für das Kabel führt. Übermäßige Biegung verursacht Verschiebungen in den Armierungsschichten und damit erhebliche Scherkräfte auf den Kabelmantel. In schweren Fällen können die Grate des Armierungsstahlstreifens die Polsterschicht durchdringen, sich direkt in den Kabelmantel einbetten und Risse oder Spalten entlang der Stahlstreifenkante verursachen. Beim Verlegen des Kabels führen die seitlichen Biege- und Zugkräfte zu Rissen im Kabelmantel entlang dieser Spalten, insbesondere bei Kabeln, die sich näher an den inneren Lagen der Trommel befinden, wodurch diese bruchgefährdeter werden.

2.4 Auswirkungen der Baustellen- und Installationsumgebung

Um die Kabelverlegung zu standardisieren, empfiehlt es sich, die Verlegegeschwindigkeit zu minimieren und übermäßigen Seitendruck, Biegungen, Zugkräfte sowie Kollisionen mit der Oberfläche zu vermeiden, um ein sicheres Arbeitsumfeld zu gewährleisten. Vor der Installation sollte das Kabel idealerweise bei 50–60 °C ruhen, um innere Spannungen im Mantel abzubauen. Längere direkte Sonneneinstrahlung ist zu vermeiden, da Temperaturunterschiede an verschiedenen Seiten des Kabels zu Spannungskonzentrationen führen und das Risiko von Mantelrissen während der Verlegung erhöhen können.

Veröffentlichungsdatum: 18. Dezember 2023