Die Eigenschaften von Isoliermaterialien beeinflussen unmittelbar die Qualität, die Verarbeitungseffizienz und den Anwendungsbereich von Drähten und Kabeln.

1. PVC-Drähte und -Kabel aus Polyvinylchlorid

Polyvinylchlorid (nachfolgend alsPVCIsoliermaterialien sind Mischungen aus PVC-Pulver, dem Stabilisatoren, Weichmacher, Flammschutzmittel, Gleitmittel und weitere Additive beigemischt werden. Die Rezeptur wird je nach Anwendungsbereich und Anforderungen an Drähte und Kabel angepasst. Nach jahrzehntelanger Produktion und Anwendung ist die Herstellungs- und Verarbeitungstechnologie von PVC mittlerweile sehr ausgereift. PVC-Isoliermaterial findet breite Anwendung im Bereich der Drähte und Kabel und weist besondere Eigenschaften auf:

A. Die Fertigungstechnologie ist ausgereift und ermöglicht eine einfache Formgebung und Verarbeitung. Im Vergleich zu anderen Kabelisolationsmaterialien bietet sie nicht nur geringe Kosten, sondern ermöglicht auch eine effektive Kontrolle von Farbunterschieden, Glanz, Bedruckbarkeit, Verarbeitungseffizienz, Oberflächenbeschaffenheit (weich und hart), Haftung des Leiters sowie der mechanischen, physikalischen und elektrischen Eigenschaften des Drahtes selbst.

B. Es besitzt ausgezeichnete Flammschutzeigenschaften, sodass PVC-isolierte Drähte problemlos die in verschiedenen Normen festgelegten Flammschutzklassen erfüllen können.

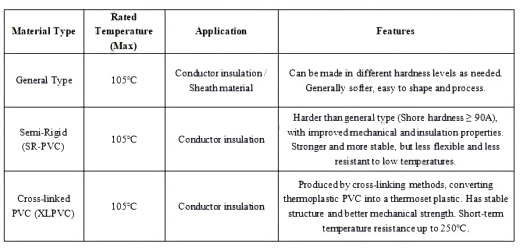

C. Hinsichtlich der Temperaturbeständigkeit lassen sich die derzeit gebräuchlichen PVC-Isolierarten durch Optimierung und Verbesserung der Materialformeln im Wesentlichen in folgende drei Kategorien einteilen:

Bezüglich der Nennspannung wird es im Allgemeinen bei Nennspannungen von 1000 V AC und darunter eingesetzt und findet breite Anwendung in Branchen wie Haushaltsgeräte, Instrumente und Messgeräte, Beleuchtung und Netzwerkkommunikation.

PVC weist auch einige inhärente Nachteile auf, die seine Anwendung einschränken:

A. Aufgrund seines hohen Chlorgehalts erzeugt es beim Verbrennen große Mengen dichten Rauchs, der Erstickungsgefahr birgt, die Sicht beeinträchtigt und krebserregende Stoffe sowie Chlorwasserstoffgas (HCl) freisetzt, was die Umwelt stark schädigt. Mit der Entwicklung von Herstellungstechnologien für halogenfreie, raucharme Isoliermaterialien ist der schrittweise Ersatz von PVC-Isolierungen zu einem unumgänglichen Trend in der Kabelentwicklung geworden.

B. Herkömmliche PVC-Isolierung weist eine geringe Beständigkeit gegenüber Säuren und Laugen, Heizöl und organischen Lösungsmitteln auf. Gemäß dem chemischen Prinzip „Gleiches löst sich in Gleichem“ sind PVC-Leitungen in den genannten Umgebungen sehr anfällig für Beschädigungen und Risse. Aufgrund ihrer guten Verarbeitbarkeit und der geringen Kosten werden PVC-Kabel jedoch weiterhin in Haushaltsgeräten, Beleuchtungskörpern, Maschinen, Instrumenten und Messgeräten, Netzwerkkommunikation, Gebäudeinstallationen und anderen Bereichen eingesetzt.

2. Vernetzte Polyethylendrähte und -kabel

vernetztes PE (nachfolgend alsXLPEEs handelt sich um eine Art Polyethylen, das sich unter bestimmten Bedingungen durch Einwirkung hochenergetischer Strahlen oder Vernetzungsmittel von einer linearen in eine dreidimensionale Molekularstruktur umwandeln kann. Gleichzeitig wandelt es sich von einem thermoplastischen in einen unlöslichen Duroplasten um.

Derzeit gibt es bei der Anwendung von Draht- und Kabelisolierungen hauptsächlich drei Vernetzungsmethoden:

A. Peroxidvernetzung: Hierbei wird zunächst Polyethylenharz mit geeigneten Vernetzungsmitteln und Antioxidantien kombiniert. Anschließend werden nach Bedarf weitere Komponenten hinzugefügt, um vernetzbare Polyethylen-Mischpartikel herzustellen. Die Vernetzung erfolgt während des Extrusionsprozesses mittels Heißdampf-Vernetzungsrohren.

B. Silanvernetzung (Warmwasservernetzung): Dies ist ebenfalls eine Methode der chemischen Vernetzung. Ihr Hauptmechanismus besteht in der Vernetzung von Organosiloxan und Polyethylen unter spezifischen Bedingungen.

Der Vernetzungsgrad kann im Allgemeinen etwa 60% erreichen.

C. Bestrahlungsvernetzung: Hierbei werden hochenergetische Strahlen wie Röntgen-, Alpha- und Elektronenstrahlen genutzt, um die Kohlenstoffatome in Polyethylen-Makromolekülen zu aktivieren und so eine Vernetzung zu bewirken. Die in Drähten und Kabeln üblicherweise verwendeten hochenergetischen Strahlen sind Elektronenstrahlen, die von Elektronenbeschleunigern erzeugt werden. Da diese Vernetzung auf physikalischer Energie beruht, zählt sie zu den physikalischen Vernetzungsverfahren.

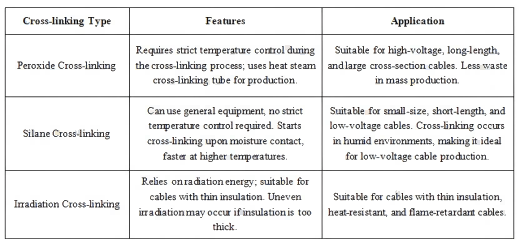

Die drei oben genannten Vernetzungsmethoden weisen unterschiedliche Eigenschaften und Anwendungsgebiete auf:

Im Vergleich zu thermoplastischem Polyethylen (PVC) bietet XLPE-Isolierung folgende Vorteile:

A. Es hat die Beständigkeit gegen Wärmeverformung erhöht, die mechanischen Eigenschaften bei hohen Temperaturen verbessert und die Beständigkeit gegen umweltbedingte Spannungsrisse und Wärmealterung erhöht.

B. Es weist eine verbesserte chemische Stabilität und Lösungsmittelbeständigkeit auf, reduziert den Kaltfluss und behält im Wesentlichen die ursprünglichen elektrischen Eigenschaften bei. Die Dauerbetriebstemperatur kann 125 °C und 150 °C erreichen. Die mit vernetztem Polyethylen isolierten Drähte und Kabel verbessern zudem die Kurzschlussfestigkeit, und ihre Kurzzeittemperaturbeständigkeit kann bis zu 250 °C betragen. Bei Drähten und Kabeln gleicher Dicke ist die Stromtragfähigkeit von vernetztem Polyethylen deutlich höher.

C. Es besitzt hervorragende mechanische, wasserdichte und strahlungsbeständige Eigenschaften und findet daher in verschiedenen Bereichen breite Anwendung. Beispiele hierfür sind: interne Verbindungsleitungen für elektrische Geräte, Motorleitungen, Beleuchtungsleitungen, Niederspannungs-Signalsteuerleitungen für Automobile, Lokomotivleitungen, Leitungen und Kabel für U-Bahnen, Umweltschutzkabel für Bergwerke, Schiffskabel, Kabel für Kernkraftwerke, Hochspannungsleitungen für Fernsehgeräte, Hochspannungsleitungen für Röntgengeräte sowie Stromübertragungsleitungen und -kabel usw.

XLPE-isolierte Drähte und Kabel bieten zwar erhebliche Vorteile, weisen aber auch einige inhärente Nachteile auf, die ihre Anwendung einschränken:

A. Unzureichende Haftung bei hohen Temperaturen. Bei der Verarbeitung und Verwendung von Drähten oberhalb ihrer Nenntemperatur neigen diese leicht zum Verkleben. Im Extremfall kann dies zu Isolationsschäden und Kurzschlüssen führen.

B. Geringe Wärmeleitfähigkeit. Bei Temperaturen über 200 °C wird die Isolierung der Drähte extrem weich. Bei Einwirkung von äußeren Kräften wie Quetschungen oder Stößen besteht die Gefahr, dass die Drähte durchtrennt werden und einen Kurzschluss verursachen.

C. Farbunterschiede zwischen Chargen lassen sich nur schwer kontrollieren. Probleme wie Kratzer, Aufhellungen und Ablösen der Druckschrift treten während der Verarbeitung häufig auf.

D. Die XLPE-Isolierung mit einer Temperaturbeständigkeitsklasse von 150 °C ist vollständig halogenfrei und besteht den VW-1-Brennbarkeitstest gemäß UL1581. Dabei weist sie hervorragende mechanische und elektrische Eigenschaften auf. Allerdings bestehen in der Fertigungstechnologie noch gewisse Engpässe, und die Kosten sind hoch.

3. Silikonkautschukdrähte und -kabel

Die Polymermoleküle von Silikonkautschuk sind Kettenstrukturen, die durch Si-O-Bindungen (Silizium-Sauerstoff-Bindungen) gebildet werden. Die Si-O-Bindung hat eine Energie von 443,5 kJ/mol, was deutlich höher ist als die Energie der C-C-Bindung (355 kJ/mol). Die meisten Drähte und Kabel aus Silikonkautschuk werden durch Kaltextrusion und Hochtemperaturvulkanisation hergestellt. Aufgrund seiner einzigartigen Molekularstruktur weist Silikonkautschuk im Vergleich zu anderen herkömmlichen Kautschuken überlegene Eigenschaften auf.

A. Es ist extrem weich, hochelastisch, geruchlos und ungiftig, hitzebeständig und hält auch starker Kälte stand. Der Betriebstemperaturbereich liegt zwischen -90 und 300 °C. Silikonkautschuk ist deutlich hitzebeständiger als herkömmlicher Kautschuk. Er kann dauerhaft bei 200 °C und kurzzeitig bei 350 °C eingesetzt werden.

B. Ausgezeichnete Witterungsbeständigkeit. Selbst nach langjähriger Einwirkung von ultravioletten Strahlen und anderen klimatischen Bedingungen haben sich seine physikalischen Eigenschaften nur geringfügig verändert.

C. Silikonkautschuk besitzt einen sehr hohen spezifischen Widerstand, der über einen weiten Temperatur- und Frequenzbereich stabil bleibt.

Silikonkautschuk zeichnet sich durch eine hervorragende Beständigkeit gegenüber Hochspannungs-Koronaentladungen und Lichtbogenentladungen aus. Silikonkautschukisolierte Drähte und Kabel bieten diese Vorteile und finden breite Anwendung in Hochspannungsleitungen für Fernseher, in hitzebeständigen Leitungen für Mikrowellenherde, in Induktionskochfeldern, Kaffeemaschinen, Lampen, UV-Geräten, Halogenlampen sowie in internen Verbindungsleitungen für Öfen und Ventilatoren, insbesondere im Bereich kleiner Haushaltsgeräte.

Allerdings schränken einige seiner eigenen Schwächen auch seine breitere Anwendung ein. Zum Beispiel:

A. Geringe Reißfestigkeit. Bei der Verarbeitung oder im Gebrauch ist das Material anfällig für Beschädigungen durch äußere Krafteinwirkung wie Quetschen, Kratzen und Schleifen, was zu Kurzschlüssen führen kann. Derzeit wird als Schutzmaßnahme eine zusätzliche Schicht aus Glasfaser oder hochtemperaturbeständigen Polyesterfasern um die Silikonisolierung geflochten. Dennoch ist es während der Verarbeitung weiterhin notwendig, Beschädigungen durch äußere Krafteinwirkung wie möglich zu vermeiden.

B. Das derzeit hauptsächlich in der Vulkanisationsformung verwendete Vulkanisationsmittel ist Doppel-, Zwei- oder Vierkomponentenvulkanisationsmittel. Dieses Vulkanisationsmittel enthält Chlor. Vollständig halogenfreie Vulkanisationsmittel (wie z. B. Platinvulkanisationsmittel) stellen hohe Anforderungen an die Umgebungstemperatur und sind kostspielig. Daher sind bei der Verarbeitung von Kabelbäumen folgende Punkte zu beachten: Der Anpressdruck der Presswalze sollte nicht zu hoch sein. Um Brüche während des Produktionsprozesses und damit eine geringere Druckfestigkeit zu vermeiden, empfiehlt sich die Verwendung von Gummimaterial.

4. Vernetzter Ethylen-Propylen-Dien-Monomer (EPDM)-Kautschukdraht (XLEPDM)

Vernetzter Ethylen-Propylen-Dien-Kautschuk (EPDM) ist ein Terpolymer aus Ethylen, Propylen und einem nicht-konjugierten Dien, das durch chemische oder Bestrahlungsverfahren vernetzt wird. Vernetzte EPDM-Kautschukisolierte Drähte vereinen die Vorteile von Polyolefin-isolierten und herkömmlichen kautschukisolierten Drähten.

A. Weich, flexibel, elastisch, antihaftbeschichtet bei hohen Temperaturen, beständig gegen Langzeitalterung und beständig gegen raue Witterungsbedingungen (-60 bis 125℃).

B. Ozonbeständigkeit, UV-Beständigkeit, elektrische Isolationsbeständigkeit und chemische Korrosionsbeständigkeit.

C. Die Öl- und Lösungsmittelbeständigkeit ist vergleichbar mit der von Chloroprenkautschuk-Isolierungen für allgemeine Anwendungen. Die Herstellung erfolgt mittels herkömmlicher Heißextrusionsanlagen und durch Bestrahlungsvernetzung, was ein einfaches und kostengünstiges Verfahren darstellt. Vernetzte EPDM-Kautschuk-isolierte Drähte weisen die oben genannten zahlreichen Vorteile auf und finden breite Anwendung in Bereichen wie Kältemittelkompressorleitungen, wasserdichten Motorleitungen, Transformatorleitungen, mobilen Kabeln im Bergbau, Bohranlagen, Automobilen, Medizintechnik, Schiffbau und der allgemeinen internen Verkabelung elektrischer Geräte.

Die Hauptnachteile von XLEPDM-Drähten sind:

A. Ähnlich wie XLPE- und PVC-Drähte weist es eine relativ geringe Reißfestigkeit auf.

B. Schlechte Haftung und Selbsthaftung beeinträchtigen die nachfolgende Verarbeitbarkeit.

5. Fluorpolymere Drähte und Kabel

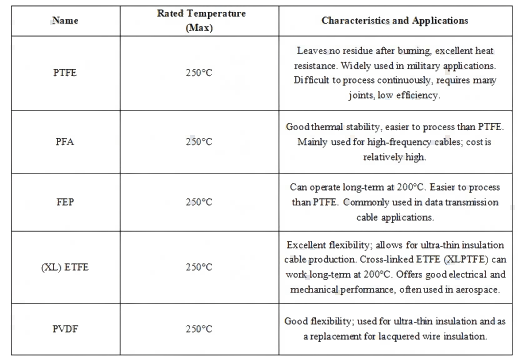

Im Vergleich zu herkömmlichen Polyethylen- und Polyvinylchloridkabeln weisen Fluorpolymerkabel folgende herausragende Merkmale auf:

A. Hochtemperaturbeständige Fluorkunststoffe zeichnen sich durch außergewöhnliche thermische Stabilität aus, wodurch Fluorkunststoffkabel auch in Umgebungen mit hohen Temperaturen von 150 bis 250 °C eingesetzt werden können. Bei gleichem Leiterquerschnitt können Fluorkunststoffkabel einen höheren Strom übertragen, was den Anwendungsbereich dieser isolierten Leitungen erheblich erweitert. Aufgrund dieser einzigartigen Eigenschaft werden Fluorkunststoffkabel häufig für die interne Verkabelung und als Zuleitungen in Flugzeugen, Schiffen, Hochtemperaturöfen und elektronischen Geräten verwendet.

B. Gute Flammwidrigkeit: Fluorpolymere weisen einen hohen Sauerstoffindex auf. Im Brandfall breitet sich die Flamme nur langsam aus und erzeugt wenig Rauch. Daraus gefertigte Drähte eignen sich für Anwendungen und Bereiche mit hohen Anforderungen an die Flammwidrigkeit, wie beispielsweise Computernetzwerke, U-Bahnen, Fahrzeuge, Hochhäuser und andere öffentliche Orte. Im Brandfall haben Menschen so Zeit, sich in Sicherheit zu bringen, ohne von dichtem Rauch beeinträchtigt zu werden – ein wertvoller Vorteil für die Rettungskräfte.

C. Hervorragende elektrische Eigenschaften: Fluorpolymere weisen im Vergleich zu Polyethylen eine niedrigere Dielektrizitätskonstante auf. Daher zeigen sie im Vergleich zu Koaxialkabeln ähnlicher Bauart eine geringere Dämpfung und eignen sich besser für die Übertragung hochfrequenter Signale. Die zunehmende Verbreitung von Kabeln ist heutzutage ein Trend. Aufgrund ihrer hohen Temperaturbeständigkeit werden Fluorpolymere häufig für die interne Verkabelung von Übertragungs- und Kommunikationsgeräten, für Verbindungsleitungen zwischen drahtlosen Übertragungsleitungen und Sendern sowie für Video- und Audiokabel eingesetzt. Darüber hinaus besitzen Fluorpolymerkabel eine gute Durchschlagsfestigkeit und Isolationsfestigkeit, wodurch sie sich ideal als Steuerleitungen für wichtige Instrumente und Messgeräte eignen.

D. Hervorragende mechanische und chemische Eigenschaften: Fluorpolymere zeichnen sich durch hohe chemische Bindungsenergie, hohe Stabilität und nahezu Unempfindlichkeit gegenüber Temperaturschwankungen aus und bieten ausgezeichnete Witterungsbeständigkeit und mechanische Festigkeit. Sie sind beständig gegen verschiedene Säuren, Laugen und organische Lösungsmittel. Daher eignen sie sich für Umgebungen mit starken Klimaschwankungen und korrosiven Bedingungen, wie beispielsweise in der Petrochemie, der Erdölraffinerie und der Steuerung von Erdölquelleninstrumenten.

E. Erleichtert Schweißverbindungen. In elektronischen Geräten werden viele Verbindungen durch Schweißen hergestellt. Aufgrund des niedrigen Schmelzpunkts schmelzen herkömmliche Kunststoffe bei hohen Temperaturen leicht, was fundierte Schweißkenntnisse erfordert. Zudem benötigen manche Schweißpunkte eine gewisse Schweißzeit, weshalb Fluorpolymerkabel so beliebt sind. Sie werden beispielsweise für die interne Verkabelung von Kommunikationsgeräten und elektronischen Instrumenten verwendet.

Natürlich weisen Fluorkunststoffe auch einige Nachteile auf, die ihre Verwendung einschränken:

A. Die Rohstoffpreise sind hoch. Die heimische Produktion ist derzeit noch hauptsächlich von Importen abhängig (Daikin aus Japan und DuPont aus den USA). Obwohl sich die heimische Fluorpolymerindustrie in den letzten Jahren rasant entwickelt hat, ist das Produktsortiment noch immer begrenzt. Im Vergleich zu importierten Materialien besteht weiterhin ein gewisser Mangel hinsichtlich der thermischen Stabilität und anderer Materialeigenschaften.

B. Im Vergleich zu anderen Isoliermaterialien ist der Herstellungsprozess schwieriger, die Produktionseffizienz gering, die gedruckten Zeichen neigen zum Abfallen und es entstehen große Verluste, was die Produktionskosten relativ hoch macht.

Zusammenfassend lässt sich sagen, dass die Anwendung aller oben genannten Isoliermaterialien, insbesondere von Hochtemperatur-Spezialisoliermaterialien mit einer Temperaturbeständigkeit über 105 °C, in China noch in der Übergangsphase ist. Sowohl bei der Drahtherstellung als auch bei der Kabelkonfektionierung gibt es nicht nur ausgereifte Verfahren, sondern auch einen Prozess des rationalen Verständnisses der Vor- und Nachteile dieser Drahtart.

Veröffentlichungsdatum: 27. Mai 2025