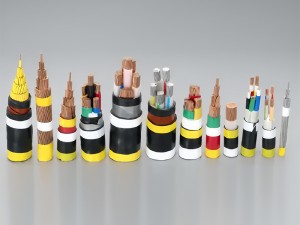

Der Aufbau des Kabels mag einfach erscheinen, tatsächlich hat aber jede Komponente ihren eigenen wichtigen Zweck. Daher muss bei der Herstellung des Kabels jedes Komponentenmaterial sorgfältig ausgewählt werden, um die Zuverlässigkeit des aus diesen Materialien gefertigten Kabels im Betrieb zu gewährleisten.

1. Leitermaterial

Historisch gesehen wurden für Stromkabelleiter Kupfer und Aluminium verwendet. Auch Natrium wurde kurzzeitig erprobt. Kupfer und Aluminium weisen eine bessere elektrische Leitfähigkeit auf, und die benötigte Kupfermenge ist bei gleicher Stromstärke geringer. Daher ist der Außendurchmesser eines Kupferleiters kleiner als der eines Aluminiumleiters. Aluminium ist zudem deutlich günstiger als Kupfer. Da Kupfer eine höhere Dichte als Aluminium besitzt, ist der Querschnitt eines Aluminiumleiters selbst bei gleicher Strombelastbarkeit größer als der eines Kupferleiters. Dennoch ist ein Aluminiumkabel leichter als ein Kupferkabel.

2. Dämmstoffe

Für Mittelspannungskabel stehen zahlreiche Isoliermaterialien zur Verfügung, darunter auch technologisch ausgereifte, imprägnierte Papierisolierungen, die seit über 100 Jahren erfolgreich eingesetzt werden. Extrudierte Polymerisolierungen sind heute weit verbreitet. Zu den extrudierten Polymerisolierungen zählen PE (LDPE und HDPE), XLPE, WTR-XLPE und EPR. Diese Materialien sind sowohl thermoplastisch als auch duroplastisch. Thermoplastische Materialien verformen sich bei Erwärmung, während duroplastische Materialien ihre Form bei Betriebstemperaturen beibehalten.

2.1. Papierisolierung

Zu Beginn ihrer Nutzung tragen papierisolierte Kabel nur eine geringe Last und sind relativ wartungsarm. Da die Verbraucher die Kabel jedoch zunehmend stärker belasten, entsprechen die ursprünglichen Einsatzbedingungen nicht mehr den aktuellen Anforderungen. Die anfänglich guten Erfahrungen lassen sich dann nicht mehr auf die zukünftige Betriebssicherheit übertragen. In den letzten Jahren werden papierisolierte Kabel daher kaum noch verwendet.

2.2.PVC

PVC wird nach wie vor als Isoliermaterial für Niederspannungskabel (1 kV) und auch als Mantelmaterial verwendet. Die Verwendung von PVC in der Kabelisolierung wird jedoch zunehmend durch XLPE ersetzt, und die Verwendung im Mantel wird rasch durch lineares Polyethylen niedriger Dichte (LLDPE), Polyethylen mittlerer Dichte (MDPE) oder Polyethylen hoher Dichte (HDPE) ersetzt. Kabel ohne PVC weisen zudem geringere Lebenszykluskosten auf.

2.3. Polyethylen (PE)

Niedrigdichtes Polyethylen (LDPE) wurde in den 1930er Jahren entwickelt und dient heute als Basisharz für vernetztes Polyethylen (XLPE) und wasserbeständiges, dreifach vernetztes Polyethylen (WTR-XLPE). Im thermoplastischen Zustand liegt die maximale Betriebstemperatur von Polyethylen bei 75 °C und damit unter der Betriebstemperatur papierisolierter Kabel (80–90 °C). Dieses Problem wurde mit der Entwicklung von vernetztem Polyethylen (XLPE) gelöst, das die Betriebstemperatur papierisolierter Kabel erreicht oder sogar übertrifft.

2.4.Vernetztes Polyethylen (XLPE)

XLPE ist ein duroplastischer Werkstoff, der durch Mischen von Polyethylen niedriger Dichte (LDPE) mit einem Vernetzungsmittel (z. B. Peroxid) hergestellt wird.

Die maximale Betriebstemperatur des Leiters des XLPE-isolierten Kabels beträgt 90 °C, die Überlastprüfung geht bis zu 140 °C und die Kurzschlusstemperatur kann 250 °C erreichen. XLPE besitzt hervorragende dielektrische Eigenschaften und kann im Spannungsbereich von 600 V bis 500 kV eingesetzt werden.

2.5. Wasserbeständiges, vernetztes Polyethylen (WTR-XLPE)

Das Phänomen der Wasserbaumbildung verkürzt die Lebensdauer von XLPE-Kabeln. Es gibt verschiedene Möglichkeiten, die Wasserbaumbildung zu reduzieren. Eine der gängigsten Methoden ist die Verwendung speziell entwickelter Isoliermaterialien, die die Wasserbaumbildung hemmen. Diese werden als wasserbeständiges, vernetztes Polyethylen (WTR-XLPE) bezeichnet.

2.6. Ethylen-Propylen-Kautschuk (EPR)

EPR ist ein Duroplast aus Ethylen, Propylen (manchmal einem dritten Monomer). Das Copolymer dieser drei Monomere wird als Ethylen-Propylen-Dien-Kautschuk (EPDM) bezeichnet. EPR bleibt über einen weiten Temperaturbereich weich und weist eine gute Koronabeständigkeit auf. Allerdings ist der dielektrische Verlust von EPR deutlich höher als der von XLPE und WTR-XLPE.

3. Vulkanisationsprozess der Isolierung

Der Vernetzungsprozess ist polymerspezifisch. Die Herstellung vernetzter Polymere beginnt mit einem Matrixpolymer, dem anschließend Stabilisatoren und Vernetzer zugesetzt werden. Durch die Vernetzung entstehen zusätzliche Verknüpfungspunkte in der Molekularstruktur. Nach der Vernetzung bleibt die Polymerkette elastisch, lässt sich aber nicht vollständig in eine flüssige Schmelze zerlegen.

4. Leiterschirmung und Isolierschirmungsmaterialien

Die halbleitende Schirmschicht wird auf die Außenfläche des Leiters und der Isolierung extrudiert, um das elektrische Feld zu homogenisieren und im isolierten Kabelkern einzuschließen. Dieses Material enthält Ruß in technischer Qualität, um der Schirmschicht des Kabels eine stabile Leitfähigkeit im erforderlichen Bereich zu gewährleisten.

Veröffentlichungsdatum: 12. April 2024