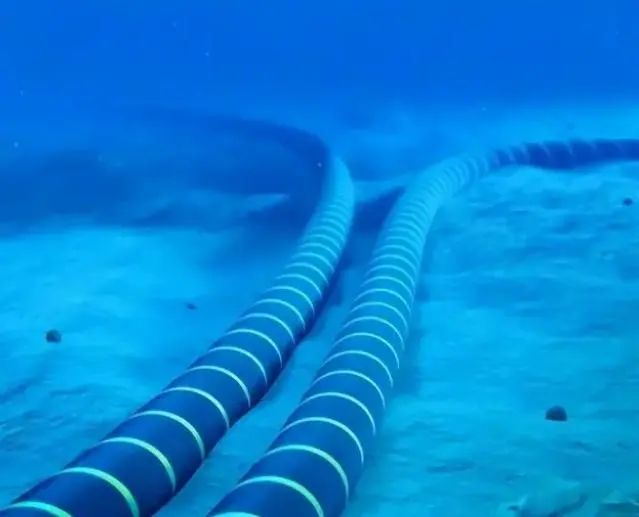

Seekabel spielen eine entscheidende Rolle in der globalen Kommunikation und transportieren riesige Datenmengen über die Ozeane. Die Auswahl der richtigen Materialien für diese Kabel ist unerlässlich, um ihre Langlebigkeit, Leistungsfähigkeit und Zuverlässigkeit in den anspruchsvollen Unterwasserumgebungen zu gewährleisten. In diesem Artikel beleuchten wir die Herausforderungen bei der Materialauswahl für Seekabel und erörtern Lösungsansätze, die zu fundierten Entscheidungen beitragen können.

Korrosionsbeständigkeit:

Eine der größten Herausforderungen bei der Konstruktion von Unterseekabeln ist die Korrosion. Die Kabel sind dem Meerwasser ausgesetzt, was im Laufe der Zeit zu erheblichen Korrosionsschäden führen kann. Die Auswahl von Materialien mit ausgezeichneter Korrosionsbeständigkeit ist daher entscheidend für eine lange Lebensdauer der Kabel. Lösungen wie die Verwendung korrosionsbeständiger Legierungen wie Edelstahl oder spezieller Beschichtungen bieten einen wirksamen Schutz vor Korrosion.

Mechanische Festigkeit:

Seekabel müssen aufgrund von Meeresströmungen, Gezeiten und dem Gewicht des Wassers enormem Druck und mechanischer Belastung standhalten. Die Wahl von Materialien mit hoher mechanischer Festigkeit ist daher entscheidend, um sicherzustellen, dass die Kabel diesen Kräften widerstehen, ohne ihre Integrität zu beeinträchtigen. Hochfeste Materialien wie Aramidfasern und kohlenstofffaserverstärkte Polymere (CFK) werden häufig eingesetzt, um die mechanischen Eigenschaften von Seekabeln zu verbessern.

Wassersperre und Isolierung:

Die Aufrechterhaltung einer einwandfreien Isolierung und Wasserdichtigkeit ist entscheidend, um das Eindringen von Wasser zu verhindern und die internen Komponenten des Kabels zu schützen. Polyethylen, Polypropylen und vernetztes Polyethylen (XLPE) werden häufig für die Isolierung und die wasserdichten Schichten von Unterseekabeln verwendet. Diese Materialien bieten hervorragende elektrische Isolationseigenschaften und sind wasserdicht, wodurch eine optimale Kabelleistung und lange Lebensdauer gewährleistet werden.

Flexibilität und Biegeradius:

Seekabel müssen oft flexibel sein und wiederholtes Biegen ohne Leistungseinbußen aushalten. Materialien mit hoher Flexibilität und geringer Biegesteifigkeit, wie bestimmte Polyurethan- und Elastomerarten, werden häufig für Seekabel verwendet, um die Installation und Wartung der Kabel unter verschiedenen Unterwasserbedingungen zu gewährleisten und gleichzeitig deren elektrische und mechanische Integrität zu erhalten.

Thermische Stabilität:

Seekabel können unter Wasser erheblichen Temperaturschwankungen ausgesetzt sein. Daher ist die Auswahl von Materialien mit ausgezeichneter thermischer Stabilität entscheidend, um sicherzustellen, dass die Kabel diesen Temperaturänderungen standhalten, ohne ihre Leistungsfähigkeit zu beeinträchtigen. Thermoplastische Materialien wie Polyethylen und Polypropylen bieten eine gute thermische Stabilität und eignen sich daher gut für Isolier- und Mantelschichten.

Abschluss:

Die Auswahl der richtigen Materialien für Unterseekabel ist ein entscheidender Prozess, der die besonderen Herausforderungen der Unterwasserumgebung berücksichtigt. Durch die Berücksichtigung von Faktoren wie Korrosionsbeständigkeit, mechanischer Festigkeit, Wasserdichtheit, Flexibilität und thermischer Stabilität können Kabelhersteller und -betreiber die optimale Leistung und Langlebigkeit von Unterseekabeln gewährleisten. Das Verständnis dieser Herausforderungen und die Implementierung geeigneter Materiallösungen sind unerlässlich für zuverlässige und effiziente globale Kommunikationsnetze.

Veröffentlichungsdatum: 02. Mai 2023