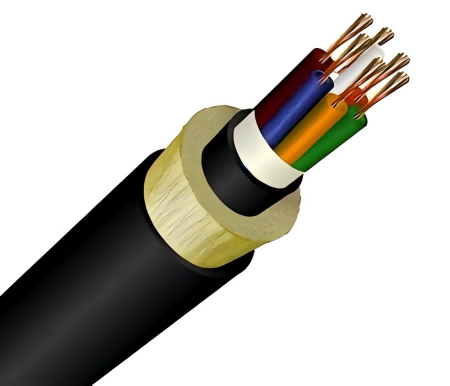

Um den Glasfaserkern vor mechanischen, thermischen, chemischen und feuchtigkeitsbedingten Schäden zu schützen, muss er mit einem Mantel oder sogar zusätzlichen Außenschichten versehen werden. Diese Maßnahmen verlängern die Lebensdauer von Glasfasern effektiv.

Gängige Mantelarten für Glasfaserkabel sind A-Mäntel (Aluminium-Polyethylen-Verbundmantel), S-Mäntel (Stahl-Polyethylen-Verbundmantel) und Polyethylenmäntel. Für Tiefsee-Glasfaserkabel werden typischerweise metallisch abgedichtete Mäntel verwendet.

Polyethylen-Hüllen werden aus linearem Polyethylen niedriger Dichte, mittlerer Dichte oderschwarzes Polyethylenmaterial hoher DichteDie schwarze Polyethylen-Ummantelung muss der Norm GB/T15065 entsprechen. Ihre Oberfläche muss glatt und gleichmäßig sein und darf keine sichtbaren Blasen, Poren oder Risse aufweisen. Bei Verwendung als Außenmantel beträgt die Nenndicke 2,0 mm, die Mindestdicke 1,6 mm und die durchschnittliche Dicke in jedem Querschnitt mindestens 1,8 mm. Die mechanischen und physikalischen Eigenschaften der Ummantelung müssen den Anforderungen der Tabelle 4 der Norm YD/T907-1997 entsprechen.

Die A-Hülle besteht aus einer Feuchtigkeitssperrschicht aus längs gewickelten und überlappenden Fasern.kunststoffbeschichtetes AluminiumbandDas Aluminium-Kunststoff-Verbundband ist mit einem extrudierten schwarzen Polyethylenmantel kombiniert. Der Polyethylenmantel verbindet sich mit dem Verbundband und dessen überlappenden Kanten, die bei Bedarf zusätzlich verklebt werden können. Die Überlappungsbreite des Verbundbandes sollte mindestens 6 mm betragen, bei Kabeladern mit einem Durchmesser von weniger als 9,5 mm mindestens 20 % des Aderumfangs. Die Nenndicke des Polyethylenmantels beträgt 1,8 mm, die Mindestdicke 1,5 mm und die durchschnittliche Dicke mindestens 1,6 mm. Für die äußeren Lagen des Typs 53 beträgt die Nenndicke 1,0 mm, die Mindestdicke 0,8 mm und die durchschnittliche Dicke 0,9 mm. Das Aluminium-Kunststoff-Verbundband muss der Norm YD/T723.2 entsprechen. Das Aluminiumband hat eine Nenndicke von 0,20 mm oder 0,15 mm (mindestens 0,14 mm), die Verbundfoliendicke beträgt 0,05 mm.

Bei der Kabelherstellung sind vereinzelt Verbindungsstellen von Verbundbändern zulässig, sofern der Abstand zwischen den Verbindungsstellen mindestens 350 µm beträgt. Diese Verbindungsstellen müssen die elektrische Leitfähigkeit gewährleisten und die Verbundkunststoffschicht wiederherstellen. Die Festigkeit an der Verbindungsstelle darf nicht unter 80 % der ursprünglichen Bandfestigkeit fallen.

Die S-Hülle verwendet eine Feuchtigkeitssperrschicht aus längs gewickeltem und überlappendem Wellpappenmaterial.kunststoffbeschichtetes StahlbandDas Verbundband besteht aus einem extrudierten schwarzen Polyethylenmantel. Dieser Polyethylenmantel verbindet sich mit dem Verbundband und dessen überlappenden Kanten, die bei Bedarf zusätzlich verklebt werden können. Das gewellte Verbundband sollte nach dem Umwickeln eine ringförmige Struktur bilden. Die Überlappungsbreite sollte mindestens 6 mm betragen, bei Kabeladern mit einem Durchmesser von weniger als 9,5 mm mindestens 20 % des Aderumfangs. Die Nenndicke des Polyethylenmantels beträgt 1,8 mm, die Mindestdicke 1,5 mm und die durchschnittliche Dicke mindestens 1,6 mm. Das Stahl-Kunststoff-Verbundband muss der Norm YD/T723.3 entsprechen. Das Stahlband hat eine Nenndicke von 0,15 mm (mindestens 0,13 mm), die Verbundfolie eine Dicke von 0,05 mm.

Bei der Kabelherstellung sind Verbindungen von Verbundbändern zulässig, wobei ein Mindestabstand der Verbindungen von 350 µm eingehalten werden muss. Die Stahlbänder sind stumpf zu verbinden, um die elektrische Leitfähigkeit zu gewährleisten und die Verbundschicht wiederherzustellen. Die Festigkeit an der Verbindungsstelle darf nicht unter 80 % der ursprünglichen Festigkeit des Verbundbandes fallen.

Die zur Feuchtigkeitssperre verwendeten Aluminium- und Stahlbänder sowie die metallischen Armierungsschichten müssen die elektrische Leitfähigkeit über die gesamte Kabellänge gewährleisten. Bei verklebten Mänteln (einschließlich der äußeren Lagen des Typs 53) darf die Schälfestigkeit zwischen dem Aluminium- oder Stahlband und dem Polyethylenmantel sowie die Schälfestigkeit zwischen den überlappenden Kanten des Aluminium- oder Stahlbands nicht unter 1,4 N/mm liegen. Wird jedoch unter dem Aluminium- oder Stahlband ein wasserundurchlässiges Material oder eine Beschichtung aufgebracht, ist die Schälfestigkeit an den überlappenden Kanten nicht erforderlich.

Diese umfassende Schutzstruktur gewährleistet die Langlebigkeit und Zuverlässigkeit von Glasfaserkabeln in verschiedenen Umgebungen und erfüllt somit effektiv die Anforderungen moderner Kommunikationssysteme.

Veröffentlichungsdatum: 20. Januar 2025