Im Bereich der Fahrzeuge mit alternativen Antrieben (Elektrofahrzeuge, Plug-in-Hybridfahrzeuge, Hybridfahrzeuge) ist die Wahl der Materialien für Hochspannungskabel entscheidend für die Sicherheit, Langlebigkeit und Leistungsfähigkeit der Fahrzeuge. Vernetztes Polyethylen (XLPE) und Silikonkautschuk gehören zu den gängigsten Isoliermaterialien, weisen jedoch erhebliche Unterschiede hinsichtlich Hochtemperaturverhalten, Isolationseigenschaften, mechanischer Festigkeit und weiterer Merkmale auf.

Insgesamt beideXLPESilikonkautschuk und andere Materialien werden häufig für Fahrzeuginnenraumkabel verwendet. Welches Material eignet sich also besser für Hochspannungskabel in Elektrofahrzeugen?

Warum benötigen Hochspannungskabel für Fahrzeuge mit alternativen Antrieben Hochleistungsisolationsmaterialien?

Hochspannungskabel in Elektrofahrzeugen werden hauptsächlich für den Akku, den Motor, das elektronische Steuerungssystem und das Ladesystem verwendet, wobei die Betriebsspannungen zwischen 600 V und 1500 V oder sogar höher liegen.

Dafür müssen die Kabel folgende Eigenschaften aufweisen:

1) Hervorragende Isolationsleistung zur Vermeidung von elektrischen Durchschlägen und Gewährleistung der Sicherheit.

2) Hervorragende Hochtemperaturbeständigkeit, um auch unter rauen Betriebsbedingungen standzuhalten und eine Verschlechterung der Isolierung zu verhindern.

3) Hohe Beständigkeit gegenüber mechanischen Belastungen, Biegung, Vibrationen und Verschleiß.

4) Gute chemische Korrosionsbeständigkeit zur Anpassung an komplexe Umgebungen und Verlängerung der Lebensdauer.

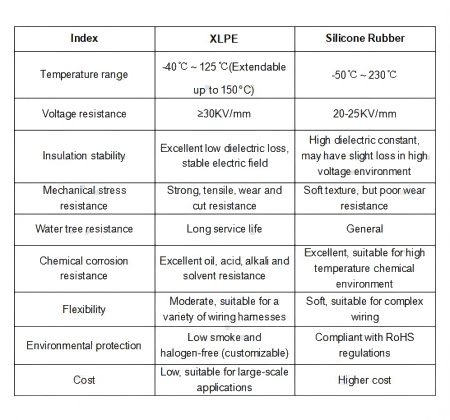

Aktuell werden die Isolierschichten von Hochspannungskabeln in Elektrofahrzeugen hauptsächlich aus XLPE oder Silikonkautschuk gefertigt. Im Folgenden werden wir diese beiden Materialien detailliert vergleichen.

Aus der Tabelle geht hervor, dass XLPE hinsichtlich Spannungsfestigkeit, mechanischer Festigkeit, Alterungsbeständigkeit und Kostenkontrolle besser abschneidet, während Silikonkautschuk Vorteile bei der Hochtemperaturbeständigkeit und Flexibilität bietet.

Warum ist XLPE das bevorzugte Material für Hochspannungskabel in Fahrzeugen mit alternativen Antrieben?

1) Höhere Isolationsleistung: XLPE-Isoliermaterial weist eine höhere Durchschlagsfestigkeit (≥ 30 kV/mm) auf und bietet daher im Vergleich zu Silikonkautschuk einen besseren Schutz vor elektrischen Durchschlägen in Hochspannungsumgebungen. Darüber hinaus zeichnet sich XLPE durch geringe dielektrische Verluste aus, was eine stabile Langzeitleistung gewährleistet und es somit für Stromversorgungssysteme in Elektrofahrzeugen prädestiniert.

2) Bessere mechanische Eigenschaften: Während der Fahrt können Vibrationen der Fahrzeugkarosserie die Kabel mechanisch belasten. XLPE weist eine höhere Zugfestigkeit, bessere Verschleißfestigkeit und überlegene Schnittfestigkeit auf und eignet sich daher besser für den Langzeiteinsatz und reduziert die Wartungskosten im Vergleich zu Silikonkautschuk.

3) Bessere Alterungsbeständigkeit: Das XLPE-Isoliermaterial weist eine ausgezeichnete Beständigkeit gegen Feuchtigkeitsalterung auf und gewährleistet so die Stabilität des Kabels auch bei hoher Luftfeuchtigkeit und starken elektrischen Feldern. Dies ist entscheidend für Elektrofahrzeuge, insbesondere bei Anwendungen mit hoher Belastung wie Hochvolt-Akkus und Schnellladesystemen.

4) Angemessene Flexibilität für Verkabelungsanforderungen: Im Vergleich zu Silikonkautschuk bietet XLPE eine angemessene Flexibilität und vereint so Flexibilität und mechanische Festigkeit. Es eignet sich hervorragend für Anwendungen wie Hochspannungskabelbäume in Fahrzeugen, Motorsteuerleitungen und Akkuanschlüsse.

5) Kostengünstiger: XLPE ist kostengünstiger als Silikonkautschuk und eignet sich daher für die Massenproduktion. Es hat sich zum Standardmaterial für Hochspannungskabel in Elektrofahrzeugen entwickelt.

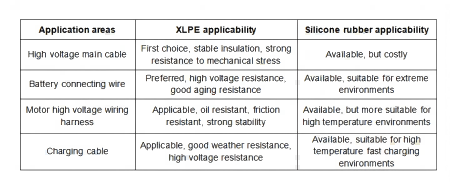

Anwendungsszenarioanalyse: XLPE vs. Silikonkautschuk

XLPE ist aufgrund seiner hervorragenden Spannungsbeständigkeit, mechanischen Festigkeit und Kostenvorteile bei der Anwendung von Hochspannungskabeln für Fahrzeuge mit alternativen Antrieben wettbewerbsfähiger.

Mit dem Fortschritt der Technologie für neue Energiefahrzeuge werden auch die XLPE-Materialien verbessert, um den höheren Anforderungen in den Anwendungsszenarien gerecht zu werden:

1) Hochtemperaturbeständiges XLPE (150℃-200℃): Geeignet für die nächste Generation hocheffizienter elektrischer Antriebssysteme.

2) Raucharmes, halogenfreies, vernetztes Polyethylen (LSZH): Erfüllt die Umweltstandards für Fahrzeuge mit alternativen Antrieben.

3) Optimierte Abschirmschicht: Erhöht die Widerstandsfähigkeit gegen elektromagnetische Störungen (EMI) und verbessert die elektromagnetische Verträglichkeit (EMV) des Fahrzeugs insgesamt.

Insgesamt nimmt XLPE aufgrund seiner hervorragenden Isolationseigenschaften, Spannungsfestigkeit, mechanischen Festigkeit und Kostenvorteile eine dominierende Stellung im Bereich der Hochspannungskabel für Elektrofahrzeuge ein. Silikonkautschuk eignet sich zwar für extrem hohe Temperaturen, ist aber aufgrund seiner höheren Kosten nur für spezielle Anwendungen geeignet. Für gängige Hochspannungskabel in Elektrofahrzeugen ist XLPE die beste Wahl und findet breite Anwendung in Schlüsselbereichen wie Batteriekabelbäumen, Hochspannungsmotorkabeln und Schnellladekabeln.

Im Kontext der rasanten Entwicklung der Branche für neue Energiefahrzeuge sollten Unternehmen bei der Auswahl von Hochspannungskabelmaterialien Faktoren wie Anwendungsszenarien, Anforderungen an die Temperaturbeständigkeit und Kostenbudgets berücksichtigen, um die Sicherheit und Langlebigkeit der Kabel zu gewährleisten.

Veröffentlichungsdatum: 28. Februar 2025