Umweltbeständigkeit ist bei Kabelanwendungen entscheidend für langfristige Leistungsfähigkeit, Sicherheit und Zuverlässigkeit. Kabel sind häufig widrigen Bedingungen wie Wasser/Feuchtigkeit, Chemikalien, UV-Strahlung, extremen Temperaturen und mechanischer Belastung ausgesetzt. Die Auswahl des richtigen Materials mit der erforderlichen Umweltbeständigkeit ist daher unerlässlich, um die Funktionalität zu erhalten und die Lebensdauer des Kabels zu verlängern.

In diesem Abschnitt werden die verschiedenen Arten der Umweltbeständigkeit untersucht, die in unterschiedlichen Kabelanwendungen erforderlich sind.

Die äußere Hülle dient als erste Verteidigungslinie gegen Umwelteinflüsse. Sie ist typischerweise Chemikalien, Wasser, Temperaturschwankungen und UV-Strahlung ausgesetzt. Die wichtigsten Materialien für die äußere Hülle sind:PVC (Polyvinylchlorid), PE (Polyethylen) undLSZH (Raucharm, halogenfrei), die je nach Anwendungsanforderungen unterschiedliche Widerstandsgrade bieten.

1. Beständigkeit gegenüber Chemikalien, Öl und Kohlenwasserstoffen

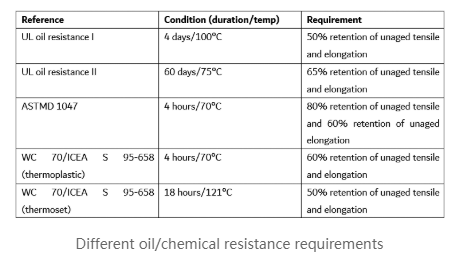

Sowohl bei der Installation als auch im Betrieb eines Kabels kann es zu einer Einwirkung von Chemikalien, Ölen oder Kohlenwasserstoffen kommen, sei es durch versehentliches Verschütten oder durch kontinuierlichen Kontakt in industriellen Umgebungen. Eine solche Einwirkung kann den äußeren Mantel beschädigen und zu Rissen, Aufquellen oder einem Verlust der mechanischen Eigenschaften führen.

Die Auswahl von Materialien mit hoher chemischer Beständigkeit ist unerlässlich, um sicherzustellen, dass das Kabel seine Integrität, Leistungsfähigkeit und Zuverlässigkeit während seiner gesamten Lebensdauer beibehält.

Arten der Chemikalienexposition:

Gasförmige Chemikalien: Gasförmige Chemikalien weisen im Allgemeinen eine geringere Reaktivität gegenüber Polymeren auf, da sie nicht tief in das Material eindringen. Reaktive Gase wie Chlor oder Ozon können jedoch Oberflächenschäden verursachen und die Eigenschaften des Polymers erheblich beeinträchtigen.

Flüssige Chemikalien: Flüssige Chemikalien stellen aufgrund ihrer Diffusionsfähigkeit in das Material typischerweise ein höheres Risiko dar. Dies kann zu Quellung, Plastifizierung oder internen chemischen Reaktionen innerhalb der Polymermatrix führen und somit die mechanischen und elektrischen Eigenschaften beeinträchtigen.

Materialeigenschaften:

PE (Polyethylen): Bietet eine gute Beständigkeit gegenüber vielen Chemikalien und Kohlenwasserstoffen. Es verhält sich in allgemeinen chemischen Umgebungen gut, kann aber gegenüber starken Oxidationsmitteln empfindlich reagieren.

PVC (Polyvinylchlorid): Zeigt eine sehr gute Beständigkeit gegenüber Ölen, Chemikalien und Kohlenwasserstoffen, insbesondere bei der Formulierung mit geeigneten ölbeständigen Additiven.

LSZH (Low Smoke Zero Halogen): Bietet eine moderate Beständigkeit gegenüber Chemikalien und Ölen. LSZH-Verbindungen sind primär für den Brandschutz konzipiert (geringe Rauchentwicklung und geringe Toxizität bei der Verbrennung). Spezielle LSZH-Formulierungen können jedoch bei Bedarf eine verbesserte Öl- und Chemikalienbeständigkeit erzielen.

2. Wasser- und Feuchtigkeitsbeständigkeit

Kabel sind während der Installation und während ihrer gesamten Lebensdauer häufig Wasser oder hoher Luftfeuchtigkeit ausgesetzt. Längere Feuchtigkeitseinwirkung kann zu einer Verschlechterung der Isolierung, Korrosion metallischer Bauteile und einer Verringerung der Gesamtleistung des Kabels führen.

Daher ist Wasserbeständigkeit eine entscheidende Eigenschaft für viele Kabelanwendungen, insbesondere im Freien, unterirdisch oder in maritimen Umgebungen.

Unter den gängigen Ummantelungsmaterialien bietet PE (Polyethylen) eine ausgezeichnete Wasserbeständigkeit und ist daher die bevorzugte Wahl für Anwendungen, die einen langfristigen Schutz vor Feuchtigkeitseintritt erfordern.

Niederspannungs- und Mittelspannungskabel mit LSZH- oder PVC-Mantel sind generell nicht für die Installation in dauerhaft feuchten Umgebungen, wie z. B. in Lehmböden oder unterhalb des Grundwasserspiegels, geeignet. PE-Mantel hingegen bietet eine höhere Beständigkeit gegen das Eindringen von Wasser durch die Kabelisolierung. Daher sind PE-ummantelte Kabel besser für feuchte Umgebungen geeignet und erreichen mit größerer Wahrscheinlichkeit ihre volle Lebensdauer.

Wasserdichtes Kabeldesign:

Um bei Kabeln echte Wasserbeständigkeit zu erreichen, werden zwei Hauptschutzmechanismen berücksichtigt:

Radialer Wasserschutz:

Dies wird durch den Einsatz von Materialien wie Bleimetallhüllen oder Metall/Metall-Laminatbändern in Kombination mit speziellen Polymeren erreicht.

Längswasserschutz:

Dies wird durch den Einsatz von wasserabweisenden Bändern oder Pulvern erreicht, die die Bewegung von Wasser entlang der Kabellänge verhindern.

Schutzart (IP) und AD7/AD8-Klasse:

Detaillierte Informationen zu IP-Schutzklassen und -Bewertungen (wie AD7 oder AD8) werden in einem separaten Artikel veröffentlicht.

3. UV-Beständigkeit

Das Verständnis und die Auswahl der geeigneten Umweltbeständigkeit für Kabelanwendungen sind entscheidend für die langfristige Leistungsfähigkeit, Sicherheit und Zuverlässigkeit. Faktoren wie Chemikalieneinwirkung, Wassereintritt, UV-Strahlung und Temperaturschwankungen können die Kabelintegrität erheblich beeinträchtigen, wenn sie bei der Materialauswahl nicht ausreichend berücksichtigt werden.

Die Wahl des richtigen Außenmantelmaterials – ob PVC, PE oder LSZH – abhängig von den jeweiligen Umgebungsbedingungen kann die Haltbarkeit und Lebensdauer des Kabels deutlich verbessern. Darüber hinaus erhöht der Einsatz geeigneter Abdichtungstechniken und die Berücksichtigung der IP-Schutzart den Kabelschutz in anspruchsvollen Umgebungen zusätzlich.

Durch die sorgfältige Bewertung dieser Umweltwiderstände können Kabelsysteme besser für ihre vorgesehenen Anwendungen optimiert werden, wodurch der Wartungsaufwand reduziert, das Ausfallrisiko minimiert und ein zuverlässiger Betrieb während der gesamten erwarteten Lebensdauer gewährleistet wird.

Veröffentlichungsdatum: 27. April 2025