Hochtemperaturbeständige Kabel sind Spezialkabel, die auch bei hohen Temperaturen stabile elektrische und mechanische Eigenschaften aufweisen. Sie finden breite Anwendung in der Luft- und Raumfahrt, der Erdölindustrie, der Stahlindustrie, der erneuerbaren Energien, der Rüstungsindustrie und weiteren Bereichen.

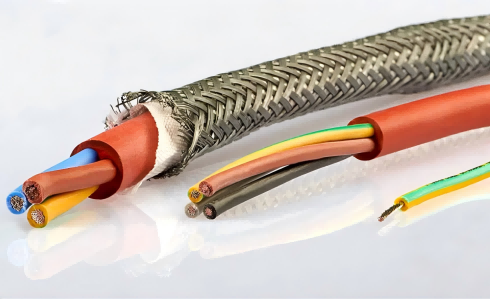

Die Rohstoffe für hochtemperaturbeständige Kabel umfassen hauptsächlich Leitermaterialien, Isoliermaterialien und Mantelmaterialien. Der Leiter muss eine ausgezeichnete Leitfähigkeit und Hochtemperaturbeständigkeit aufweisen; die Isolierschicht muss Eigenschaften wie Hochtemperaturbeständigkeit, Verschleißfestigkeit und chemische Korrosionsbeständigkeit besitzen; der Mantel sollte Funktionen wie Hochtemperaturbeständigkeit, Alterungsbeständigkeit, Ölbeständigkeit und mechanischen Schutz bieten.

Der Leiter von hochtemperaturbeständigen Kabeln besteht in der Regel aus Kupfer oder Aluminium und wird mittels einer Drahtziehmaschine zu Drähten unterschiedlicher Durchmesser gezogen. Während des Ziehvorgangs müssen Parameter wie Ziehgeschwindigkeit, Formtemperatur und Kühlmitteltemperatur streng kontrolliert werden, um sicherzustellen, dass die Oberflächenbeschaffenheit und die mechanischen Eigenschaften der Drähte den Anforderungen entsprechen.

Die Isolierschicht ist ein zentraler Bestandteil hochtemperaturbeständiger Kabel, und ihr Herstellungsprozess beeinflusst maßgeblich die Gesamtleistung des Kabels. Polymere wie Polytetrafluorethylen (PTFE), fluoriertes Ethylenpropylen (FEP), Polyetheretherketon (PEEK) oder keramischer Silikonkautschuk werden typischerweise zur Herstellung der Isolierschicht mittels Extrusions- oder Formverfahren verwendet. Dabei müssen Temperatur, Druck und Produktionsgeschwindigkeit präzise gesteuert werden, um eine gleichmäßige Dicke, Fehlerfreiheit und stabile elektrische Isolationsleistung der Isolierschicht zu gewährleisten.

Der Kabelmantel dient als äußere Schutzschicht des Kabels und wird in erster Linie zum Schutz vor mechanischen Beschädigungen und starker Umwelteinwirkung eingesetzt. Gängige Mantelmaterialien sind Polyvinylchlorid (PVC) und Polyethylen (PE).vernetztes Polyethylen (XLPE)und speziellen Fluorkunststoffen. Beim Extrusionsformprozess müssen Extrusionstemperatur, Kopfdruck und Extrusionsgeschwindigkeit streng kontrolliert werden, um sicherzustellen, dass die Hülle dicht, gleichmäßig dick und glatt ist.

Folgende Schlüsselfaktoren müssen während des Produktionsprozesses streng kontrolliert werden, um die Qualität des fertigen Kabels zu gewährleisten:

1. Temperaturkontrolle: Die Temperatur muss in jeder Prozessphase präzise kontrolliert werden, um die Materialeigenschaften und die Prozessstabilität zu gewährleisten.

2. Druckkontrolle: Der Druck muss während des Extrusions- oder Formprozesses angemessen kontrolliert werden, um die Dicke und Qualität der Isolierung und des Mantels zu gewährleisten.

3. Geschwindigkeitskontrolle: Die Drahtgeschwindigkeit muss bei Prozessen wie Ziehen und Extrudieren streng kontrolliert werden, um Produktionseffizienz und Produktkonsistenz zu gewährleisten.

4. Trocknungsbehandlung: Einige Polymerwerkstoffe erfordern eine Vortrocknung, um Defekte wie Blasenbildung während der Verarbeitung zu vermeiden.

5. Qualitätskontrolle: Während des Produktionsprozesses und nach Fertigstellung des Produkts müssen strenge Kontrollen durchgeführt werden, einschließlich Sichtprüfung, Dimensionsmessung, Prüfung der elektrischen Leistungsfähigkeit und Hochtemperatur-Alterungstests, um sicherzustellen, dass das Produkt den Normen und Nutzungsanforderungen entspricht.

Die Herstellung hochtemperaturbeständiger Kabel umfasst mehrere präzise Arbeitsschritte, und eine umfassende Qualitätskontrolle ist unerlässlich, um qualifizierte Produkte zu erhalten. Durch die sorgfältige Auswahl der Rohstoffe, die Anpassung der Prozessparameter und das Management des Fertigungsprozesses lassen sich die Produktionseffizienz und die Produktkonsistenz der Kabel deutlich verbessern. Darüber hinaus werden die Förderung technologischer Innovationen und die Modernisierung der Anlagen, die Einführung automatisierter Produktionslinien und intelligenter Detektionssysteme die Produktionsqualität und die Wettbewerbsfähigkeit der Branche weiter steigern und so breitere Entwicklungsperspektiven für die Herstellung hochtemperaturbeständiger Kabel eröffnen.

Als professioneller Lieferant von KabelmaterialienEINE WELTWir sind stets bestrebt, unseren globalen Kunden umfassende und hochwertige Kabelmateriallösungen anzubieten. Unser Produktportfolio umfasst die im Artikel genannten Spezialmaterialien wie Polyvinylchlorid (PVC), vernetztes Polyethylen (XLPE) und Polytetrafluorethylen (PTFE) sowie Hochleistungsbänder wie Mylar-Band, wasserabweisendes Band und halbleitendes wasserabweisendes Band. Hinzu kommen hochwertige Glasfaserkabelmaterialien wie PBT, GFK und Aramidgarn. Wir setzen auf technologische Innovation als Motor unserer Entwicklung und optimieren kontinuierlich unsere Materialrezepturen und Produktionsprozesse. So bieten wir unseren Kunden ein komplettes Produktsortiment mit exzellenter Leistung und gleichbleibender Qualität. Damit unterstützen wir Kabelhersteller bei der Steigerung ihrer Wettbewerbsfähigkeit und fördern gemeinsam den technologischen Fortschritt und die innovative Entwicklung der Kabelindustrie.

Veröffentlichungsdatum: 19. September 2025