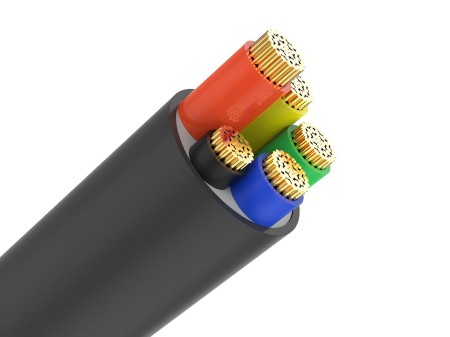

Moderne elektrische Systeme basieren auf Verbindungen zwischen verschiedenen Geräten, Leiterplatten und Peripheriegeräten. Ob zur Übertragung von Strom oder elektrischen Signalen – Kabel bilden das Rückgrat drahtgebundener Verbindungen und sind somit ein integraler Bestandteil aller Systeme.

Die Bedeutung von Kabelmänteln (der äußeren Schicht, die die Innenleiter umschließt und schützt) wird jedoch oft unterschätzt. Die Wahl des richtigen Mantelmaterials ist eine entscheidende Entscheidung bei der Kabelentwicklung und -fertigung, insbesondere bei Einsätzen in rauen Umgebungen. Um eine fundierte Entscheidung zu treffen, ist es wichtig, das richtige Verhältnis zwischen mechanischer Belastbarkeit, Umweltbeständigkeit, Flexibilität, Kosten und Einhaltung gesetzlicher Vorschriften zu verstehen.

Im Inneren des Kabelmantels befindet sich eine Abschirmung, die das Innenkabel schützt und seine Lebensdauer und Zuverlässigkeit gewährleistet. Dieser Schutz bewahrt das Kabel vor Feuchtigkeit, Chemikalien, UV-Strahlung und physikalischen Belastungen wie Abrieb und Stößen.

Die Materialien für Kabelmäntel reichen von einfachen Kunststoffen bis hin zu hochentwickelten Polymeren, jedes mit einzigartigen Eigenschaften, um spezifische Umwelt- und mechanische Anforderungen zu erfüllen. Die Auswahl ist entscheidend, denn das richtige Material gewährleistet optimale Leistung und Schutz unter den zu erwartenden Einsatzbedingungen.

Für Kabelummantelungen gibt es keine Universallösung. Das gewählte Material kann je nach den spezifischen Anforderungen der Anwendung stark variieren.

Bei der Auswahl des richtigen Kabelmantelmaterials sind mehrere Faktoren zu berücksichtigen.

1. Umgebungsbedingungen

Chemische Beständigkeit ist ein entscheidender Faktor bei der Auswahl von Kabelmänteln, da Kabel je nach Anwendung mit Ölen, Lösungsmitteln, Säuren oder Laugen in Kontakt kommen können. Ein gut gewählter Kabelmantel kann die Zersetzung oder Korrosion der darunterliegenden Komponenten verhindern und so die Integrität des Kabels über seine gesamte Lebensdauer erhalten. Beispielsweise ist es in industriellen Umgebungen, in denen häufig chemische Einflüsse auftreten, unerlässlich, Materialien zu wählen, die diesen rauen Bedingungen standhalten. Hierbei müssen die spezifischen Chemikalien, denen das Kabel ausgesetzt sein wird, bewertet werden, da dies den Bedarf an Spezialmaterialien wie Fluorpolymeren zur Erzielung extremer chemischer Beständigkeit bestimmt.

Witterungs- und Sonnenlichtbeständigkeit sind weitere wichtige Kriterien, insbesondere bei Kabeln, die im Außenbereich eingesetzt werden. Längere Sonneneinstrahlung kann herkömmliche Materialien schwächen, was zu Sprödigkeit und schließlich zum Ausfall führen kann. UV-beständige Materialien gewährleisten, dass das Kabel auch bei intensiver Sonneneinstrahlung funktionsfähig und langlebig bleibt. Für solche Anwendungen eignen sich CPE-Thermoplaste, CPE-Thermostate oder EPR-Thermostate ideal. Weitere fortschrittliche Materialien, wie beispielsweise vernetztes Polyethylen (XLPE), wurden entwickelt, um eine verbesserte UV-Beständigkeit zu gewährleisten und so die Langlebigkeit des Kabels bei Außenanwendungen sicherzustellen.

In Umgebungen mit Brandgefahr kann die Wahl eines flammhemmenden oder selbstverlöschenden Kabelmantels lebensrettend sein. Diese Materialien verhindern die Ausbreitung von Flammen und erhöhen so die Sicherheit in kritischen Anwendungen. Zu den flammhemmenden Materialien gehören beispielsweise:PVCThermoplaste und CPE-Thermoplaste. Solche Materialien können die Ausbreitung von Flammen verlangsamen und gleichzeitig die Emission giftiger Gase bei der Verbrennung reduzieren.

2. Mechanische Eigenschaften

Die Abriebfestigkeit, Schlagfestigkeit und Druckfestigkeit des Kabelmantels beeinflussen direkt die Haltbarkeit des Polyurethans. Dies ist besonders wichtig in Anwendungen, bei denen das Kabel durch anspruchsvolles Gelände verläuft oder häufig gehandhabt werden muss. In stark beanspruchten Anwendungen, wie beispielsweise in der Robotik oder in dynamischen Maschinen, kann die Wahl eines Kabelmantels mit überlegenen mechanischen Eigenschaften häufige Austausch- und Wartungsarbeiten vermeiden. Zu den besten verschleißfesten Materialien für Kabelmäntel zählen Polyurethan-Thermoplaste und CPE-Thermoplaste.

3. Temperaturüberlegungen

Der Betriebstemperaturbereich eines Kabelmantelmaterials kann über Erfolg oder Misserfolg eines Systems entscheiden. Materialien, die dem Betriebstemperaturbereich ihrer vorgesehenen Umgebung nicht standhalten, können bei Kälte spröde werden oder sich bei hohen Temperaturen zersetzen. Diese Zersetzung kann die Integrität des Kabels beeinträchtigen und zu Isolationsfehlern führen, was Betriebsstörungen oder Sicherheitsrisiken zur Folge haben kann.

Während viele Standardkabel für Temperaturen bis zu 105 °C ausgelegt sind, müssen spezielle PVC-Anwendungen unter Umständen höheren Temperaturen standhalten. In Branchen wie der Öl- und Gasindustrie werden spezielle Materialien benötigt, beispielsweise die SJS-Serie von ITT Cannon, die Temperaturen bis zu 200 °C widerstehen. Für diese hohen Temperaturen müssen verschiedene Materialien in Betracht gezogen werden, darunter PVC auf der thermoplastischen Seite und CPE, EPR oder CPR auf der thermostatischen Seite. Materialien, die in solchen Umgebungen eingesetzt werden können, widerstehen hohen Temperaturen und thermischer Alterung und gewährleisten so die dauerhafte Leistungsfähigkeit des Kabels.

Betrachten wir Hochtemperaturumgebungen, wie beispielsweise Onshore-Bohranlagen. In diesen Umgebungen mit hohem Druck und hohen Temperaturen ist es unerlässlich, ein Kabelmantelmaterial zu wählen, das extremen Temperaturen standhält, ohne sich zu zersetzen oder auszufallen. Letztendlich kann die Wahl des richtigen Kabelmantelmaterials einen sicheren und zuverlässigen Betrieb gewährleisten und gleichzeitig die Lebensdauer der Ausrüstung verlängern.

4. Die Notwendigkeit von Flexibilität

Manche Anwendungen erfordern, dass Kabel auch bei wiederholten Biege- und Drehbewegungen flexibel bleiben. Diese Flexibilität beeinträchtigt jedoch nicht die notwendige Haltbarkeit; daher müssen die Materialien sorgfältig ausgewählt werden, um diese beiden Anforderungen optimal in Einklang zu bringen. In solchen Fällen werden Materialien wie thermoplastische Elastomere (TPE) oder Polyurethan (PUR) aufgrund ihrer Elastizität und Widerstandsfähigkeit bevorzugt.

In der industriellen Automatisierung eingesetzte Kabel müssen beispielsweise hochflexibel sein, um die Bewegungen von Maschinen wie Robotern zu ermöglichen. Netzroboter, die für Aufgaben wie das Aufnehmen und Platzieren von Teilen verwendet werden, sind ein Paradebeispiel für diese Anforderung. Ihre Konstruktion ermöglicht einen großen Bewegungsspielraum, wodurch die Kabel ständig beansprucht werden. Dies erfordert den Einsatz von Materialien, die Biegung und Verdrehung standhalten, ohne die Leistung zu beeinträchtigen.

Nach Berücksichtigung von Umgebungsbedingungen, mechanischen Eigenschaften, Temperatur und Flexibilitätsanforderungen ist zu beachten, dass der Außendurchmesser des Kabels je nach Material variiert. Aus Umweltgründen muss der Kabeldurchmesser innerhalb der Dichtungsgrenzen des Gehäuses bzw. des Steckeranschlusses liegen.

Veröffentlichungsdatum: 12. August 2024