1. Mit Glimmerband isoliertes, gewelltes Kupfermantelkabel

Das mit Glimmerband mineralisolierte, gewellte Kupfermantelkabel besteht aus einem Kupferleiter, einer Glimmerbandisolierung und einem Kupfermantel in Kombinationsverarbeitung und zeichnet sich durch gute Brandbeständigkeit, lange durchgehende Länge, Überlastfähigkeit, gute Wirtschaftlichkeit usw. aus.

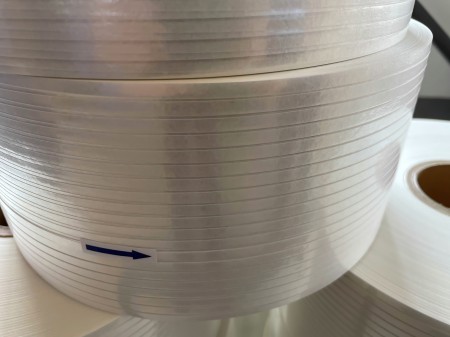

Der Herstellungsprozess von mit Glimmerband mineralisolierten, gewellten Kupfermantelkabeln beginnt mit dem kontinuierlichen Glühen von Kupferdraht oder Kupferstab, mehreren Kupferlitzen werden verdrillt und der Leiter mit hochtemperaturbeständigem Material umwickelt.synthetisches Glimmerband(Für halogenfreie, raucharme und schadstoffarme Produkte kann kalziniertes Glimmerband verwendet werden.) Die Isolierschicht ist mit alkalifreien Glasfasern gefüllt, und das Kabel wird mit hochtemperaturbeständigem synthetischem Glimmerband umwickelt, um eine Schutzschicht zu bilden. Der Kupfermantel wird nach dem Längsumwickeln des Kupferbandes in ein Kupferrohr eingeschweißt und anschließend durch kontinuierliches Walzen gewellt. Wenn der Metallmantel nicht freiliegen darf, kann eine zusätzliche Schicht aus Polyolefin (raucharm, halogenfrei) angebracht werden.

Im Vergleich zu mit Magnesiumoxid mineralisolierten Kabeln bieten mit Glimmerband mineralisolierte, gewellte Kupfermantelkabel neben einer vergleichbaren Brandschutzleistung die Möglichkeit, große, durchgehende Längen zu realisieren. Innerhalb von 95 mm² können sie auch zu mehradrigen Bündelkabeln verarbeitet werden, wodurch die Nachteile großer Kabelverbinder überwunden werden. Allerdings neigen die Schweißnähte der gewellten Kupferrohre zu Rissen, Verformungen durch Extrusion und einer einfachen Glimmerisolierung, was zu einem systembedingten Konstruktionsfehler führt und weiterhin hohe Anforderungen an die Installationskompetenz stellt.

Die entscheidenden Faktoren bei mineralisolierten, gewellten Kupferkabeln mit Glimmerbandisolierung sind die Auswahl des Hochtemperatur-Glimmerbandmaterials sowie der Schweiß- und Walzprozess der Kupferummantelung. Die Wahl des Hochtemperatur-Glimmerbandmaterials beeinflusst direkt die Feuerbeständigkeit des Produkts. Zu viel Glimmerband führt zu Materialverschwendung, zu wenig hingegen zu unzureichender Feuerbeständigkeit. Ist die Schweißnaht der Kupferummantelung nicht fest genug, kann die Wellrohrverbindung leicht reißen. Gleichzeitig ist die Walztiefe ein wichtiger Prozessfaktor. Abweichungen in der Walztiefe und der Steigung der Kupferummantelung führen zu Unterschieden im tatsächlichen Querschnitt der Kupferummantelung und beeinflussen somit deren Widerstand.

2. Keramik-Silikonkautschuk (mineralisch) isoliertes feuerfestes Kabel

Keramisches SilikonkautschukMineralisoliertes, feuerbeständiges Kabel ist ein neuartiger Kabeltyp. Seine Isolierung und Sauerstoffisolationsschicht bestehen aus einem Keramik-Silikonkautschuk-Verbundmaterial. Dieses Material ist bei normalen Temperaturen so weich wie herkömmlicher Silikonkautschuk und bildet bei hohen Temperaturen ab 500 °C eine harte Keramikschicht. Gleichzeitig bleibt die Isolationsleistung erhalten, sodass die Kabelleitung im Brandfall für eine gewisse Zeit funktionsfähig bleibt. Dies unterstützt die Rettungsmaßnahmen und trägt dazu bei, Personen- und Sachschäden so weit wie möglich zu reduzieren.

Keramisch-silikonkautschuk-mineralisoliertes, feuerfestes Kabel mit einem feuerfesten Isolierkern (keramisches Silikonkautschuk-Verbundmaterial) als Leiterkern, einer hochtemperaturbeständigen Füllschicht (ebenfalls aus keramischem Silikonkautschuk-Verbundmaterial) und einer zusätzlichen Schutzschicht, die dem Kabel sein äußeres Erscheinungsbild verleiht. Dieses Produkt zeichnet sich dadurch aus, dass die feuerfeste Isolierschicht aus keramischem Silikonkautschuk besteht und die nach dem Abtragen entstehende harte Schale weiterhin elektrisch isolierend wirkt. Dadurch werden Übertragungs- und Verteilungsleitungen vor Flammenkorrosion geschützt, ein reibungsloser Strom- und Kommunikationsfluss gewährleistet und im Brandfall wertvolle Zeit für die Evakuierung und Rettung von Personal gewonnen. Zu den keramischen feuerhemmenden Produkten zählen hauptsächlich keramischer feuerhemmender Silikonkautschuk, keramisches feuerhemmendes Verbundband und keramisches feuerhemmendes Füllseil.

Keramisches Silikonkautschuk ist bei Raumtemperatur ungiftig, geruchlos und zeichnet sich durch gute Weichheit und Elastizität aus. Bei Temperaturen über 500 °C härten seine organischen Bestandteile innerhalb kürzester Zeit zu einer keramikartigen Substanz aus und bilden eine wirksame Isolierschicht. Mit zunehmender Brenndauer und steigender Temperatur nimmt die Härte deutlich zu. Keramisiertes Silikonkautschuk besitzt zudem gute Verarbeitungseigenschaften und kann in herkömmlichen kontinuierlichen Vulkanisationsanlagen verarbeitet werden. Die Kabelzwischenräume und die Isolierung bestehen aus keramisiertem Silikonkautschuk, der Sauerstoff effektiv abschirmt. Die ineinandergreifende Armierung bildet einen flexiblen, serpentinenförmigen Schlauchmantel, der radialem Druck standhält und das Kabel vor äußeren mechanischen Beschädigungen schützt.

Die wichtigsten Kontrollpunkte im Produktionsprozess von mineralisolierten, feuerfesten Kabeln aus Keramik-Silikonkautschuk liegen hauptsächlich im Vulkanisations- und Verzahnungsprozess der Armierung aus Keramik-Silikonkautschuk.

Keramisches Silikonkautschuk ist der Hauptbestandteil von Hochtemperatur-Silikonkautschuk (HTV). Es handelt sich dabei um Methylvinyl-Silikonkautschuk 110-2, dem unter anderem weißer Ruß, Silikonöl und Porzellanpulver zugesetzt werden. Nach dem Mischen wird das unvulkanisierte Material in eine Doppel-24-Vulkanisationsmaschine gegeben und bildet eine weiße, feste Paste mit schlechter Formbarkeit. Daher muss die Extrudertemperatur konstant niedrig gehalten werden. Wird diese überschritten, kommt es zu einer Aushärtung des Klebstoffs, was Ablösung und Beschädigung der Isolierschicht zur Folge hat. Aufgrund der geringen Zähigkeit des keramischen Silikonkautschuks kann dieser zudem nicht durch die Schnecke in den Klebstoff transportiert werden. Dadurch entstehen Lücken im Klebstoffmaterial in der Schnecke, was ebenfalls zu Ablösung führt. Um diese Probleme zu vermeiden, ist die Konfiguration des Extruders, die Aufrechterhaltung der niedrigen Extrudertemperatur und die Vermeidung von Lücken im Kautschukmaterial in der Schnecke entscheidend für die Qualität der Isolierschicht.

Die ineinandergreifende Panzerung besteht aus einem Spiralrohr mit nicht standardisierten Kantenhaken. Daher ist in der Produktion die Konfiguration einer Reihe geeigneter Formen entsprechend den unterschiedlichen Spezifikationen sowie der Breite und Dicke des für die ineinandergreifende Panzerung verwendeten Streifens entscheidend, um Prozessprobleme wie beispielsweise undichte Verschlüsse zu vermeiden.

Veröffentlichungsdatum: 23. Oktober 2024