Zusammenfassung: Das Vernetzungsprinzip, die Klassifizierung, die Formulierung, das Verfahren und die Ausrüstung von silanvernetztem Polyethylen-Isoliermaterial für Drähte und Kabel werden kurz beschrieben. Außerdem werden einige Eigenschaften von natürlich silanvernetztem Polyethylen-Isoliermaterial in Anwendung und Verwendung sowie Faktoren, die den Vernetzungszustand des Materials beeinflussen, vorgestellt.

Schlüsselwörter: Silanvernetzung; Natürliche Vernetzung; Polyethylen; Isolierung; Draht und Kabel

Silanvernetztes Polyethylen-Kabelmaterial findet heute breite Anwendung in der Draht- und Kabelindustrie als Isoliermaterial für Niederspannungskabel. Im Vergleich zu Peroxid- und Bestrahlungsvernetzung zeichnet sich das Material durch einfache Herstellungsverfahren, geringe Gesamtkosten und einen geringen Anlagenaufwand aus und hat sich daher als führendes Isoliermaterial für vernetzte Niederspannungskabel etabliert.

1. Vernetzungsprinzip von Silan-vernetztem Kabelmaterial

Die Herstellung von silanvernetztem Polyethylen erfolgt im Wesentlichen durch zwei Prozesse: Pfropfung und Vernetzung. Bei der Pfropfung verliert das Polymer unter Einwirkung eines freien Initiators und durch Pyrolyse sein H-Atom am tertiären Kohlenstoffatom. Dabei entstehen freie Radikale, die mit der –CH=CH₂-Gruppe des Vinylsilans reagieren und ein gepfropftes Polymer mit einer Trioxysilylestergruppe bilden. Bei der Vernetzung wird das Pfropfpolymer zunächst in Gegenwart von Wasser hydrolysiert, wodurch Silanol entsteht. Die –OH-Gruppe kondensiert anschließend mit der benachbarten Si-OH-Gruppe und bildet die Si-O-Si-Bindung, wodurch die Polymermakromoleküle vernetzt werden.

2. Silanvernetztes Kabelmaterial und dessen Kabelherstellungsverfahren

Wie Sie wissen, gibt es für silanvernetzte Kabel und deren Komponenten ein- und zweistufige Herstellungsverfahren. Der Unterschied zwischen den beiden Verfahren liegt im Ort der Silanisierung: Beim zweistufigen Verfahren erfolgt diese beim Kabelmaterialhersteller, beim einstufigen Verfahren im Kabelwerk. Das marktführende zweistufig silanvernetzte Polyethylen-Isoliermaterial besteht aus den sogenannten Materialien A und B. Material A ist das mit Silan gepfropfte Polyethylen, Material B die Katalysator-Masterbatch. Der Isolierkern wird anschließend in warmem Wasser oder Dampf vernetzt.

Es gibt noch eine andere Art von zweistufigem, silanvernetztem Polyethylenisolator, bei dem das Material A auf eine andere Weise hergestellt wird, indem Vinylsilan während der Synthese direkt in das Polyethylen eingeführt wird, um Polyethylen mit silanverzweigten Ketten zu erhalten.

Das Einstufenverfahren gibt es in zwei Varianten. Beim traditionellen Einstufenverfahren werden verschiedene Rohstoffe gemäß einer vorgegebenen Formel mithilfe eines speziellen Präzisionsdosiersystems in einen speziell entwickelten Extruder gegeben, wo in einem einzigen Schritt die Veredelung und Extrusion des Kabelisolierungskerns erfolgt. Bei diesem Verfahren ist keine Granulierung erforderlich, und die Beteiligung eines Kabelwerks ist nicht notwendig; der gesamte Prozess wird vom Kabelwerk selbst durchgeführt. Die Produktionsanlagen und die Rezepturtechnologie für diese einstufige Silanvernetzung von Kabeln werden größtenteils importiert und sind daher kostspielig.

Ein weiterer Typ von einstufig silanvernetztem Polyethylen-Isoliermaterial wird von Kabelherstellern produziert. Dabei werden alle Rohstoffe gemäß einer speziellen Rezeptur im richtigen Verhältnis gemischt, verpackt und verkauft. Es gibt keine separate Materialmischung (A und B). Die Kabelfabrik kann das Material direkt im Extruder verarbeiten und so gleichzeitig die Verpfropfung und Extrusion des Kabelisolators durchführen. Der Vorteil dieses Verfahrens liegt darin, dass keine teuren Spezialextruder benötigt werden, da die Silanverpfropfung in einem herkömmlichen PVC-Extruder erfolgen kann. Durch das zweistufige Verfahren entfällt zudem das Mischen der Materialien A und B vor der Extrusion.

3. Zusammensetzung der Formulierung

Die Rezeptur von silanvernetztem Polyethylen-Kabelmaterial besteht im Allgemeinen aus Basismaterialharz, Initiator, Silan, Antioxidationsmittel, Polymerisationsinhibitor, Katalysator usw.

(1) Als Basisharz dient üblicherweise ein Polyethylen niedriger Dichte (LDPE) mit einem Schmelzindex (MI) von 2. Aufgrund der Weiterentwicklung synthetischer Harze und des Kostendrucks wird jedoch zunehmend auch lineares Polyethylen niedriger Dichte (LLDPE) als Basisharz verwendet. Unterschiedliche Harze beeinflussen die Pfropfung und Vernetzung aufgrund ihrer unterschiedlichen inneren makromolekularen Struktur erheblich. Daher wird die Rezeptur durch die Verwendung verschiedener Basisharze oder des gleichen Harztyps von verschiedenen Herstellern angepasst.

(2) Als Initiator wird üblicherweise Diisopropylperoxid (DCP) verwendet. Entscheidend ist die richtige Dosierung: Eine zu geringe Menge führt zu unzureichender Silanpfropfung, eine zu hohe Menge hingegen zu Polyethylen-Vernetzung, was die Fließfähigkeit verringert und die Oberfläche des extrudierten Isolierkerns rau macht, wodurch das System schwer zu pressen ist. Da die zugegebene Initiatormenge sehr gering und empfindlich ist, muss sie gleichmäßig verteilt werden. Daher wird sie üblicherweise zusammen mit dem Silan zugegeben.

(3) Als Silan werden üblicherweise ungesättigte Vinylsilane verwendet, darunter Vinyltrimethoxysilan (A2171) und Vinyltriethoxysilan (A2151). Aufgrund der schnellen Hydrolyse von A2171 wird dieses bevorzugt eingesetzt. Auch bei der Silanzugabe besteht ein Problem: Kabelhersteller versuchen, die Silanmenge zu reduzieren, um Kosten zu sparen, da Silane importiert werden müssen und daher teurer sind.

(4) Zur Gewährleistung der Stabilität der Polyethylenverarbeitung und der Alterungsbeständigkeit der Kabel werden Antioxidantien zugesetzt. Im Silanpfropfungsprozess hemmen Antioxidantien die Pfropfreaktion. Daher ist bei der Zugabe von Antioxidantien während des Pfropfprozesses Vorsicht geboten. Die zugesetzte Menge muss auf die Menge an DCP abgestimmt sein. Im zweistufigen Vernetzungsprozess kann der größte Teil des Antioxidans dem Katalysator-Masterbatch zugesetzt werden, wodurch die Auswirkungen auf den Pfropfprozess reduziert werden. Im einstufigen Vernetzungsprozess ist das Antioxidans während des gesamten Pfropfprozesses vorhanden, weshalb die Wahl der Art und Menge von größerer Bedeutung ist. Häufig verwendete Antioxidantien sind beispielsweise 1010, 168 und 330.

(5) Um Nebenreaktionen während des Pfropf- und Vernetzungsprozesses zu verhindern, wird ein Polymerisationsinhibitor zugesetzt. Durch die Zugabe eines Antivernetzungsmittels während des Pfropfprozesses kann das Auftreten von C2C-Vernetzungen wirksam reduziert und somit die Verarbeitungsflüssigkeit verbessert werden. Darüber hinaus kann die Zugabe eines Pfropfs unter gleichen Bedingungen durch die Hydrolyse von Silan auf dem Polymerisationsinhibitor die Hydrolyse des gepfropften Polyethylens verringern und somit die Langzeitstabilität des Pfropfmaterials verbessern.

(6) Als Katalysatoren werden häufig Organozinnverbindungen verwendet (mit Ausnahme der natürlichen Vernetzung). Am häufigsten kommt Dibutylzinndilaurat (DBDTL) zum Einsatz, das üblicherweise als Masterbatch zugesetzt wird. Im zweistufigen Verfahren werden das Pfropfmaterial (A-Material) und der Katalysator-Masterbatch (B-Material) separat verpackt und vor der Zugabe zum Extruder vermischt, um eine Vorvernetzung des A-Materials zu verhindern. Bei einstufig silanvernetzten Polyethylen-Isolierungen ist das Polyethylen in der Verpackung noch nicht gepfropft, sodass keine Vorvernetzung auftritt und der Katalysator daher nicht separat verpackt werden muss.

Darüber hinaus sind auf dem Markt zusammengesetzte Silane erhältlich, die eine Kombination aus Silan, Initiator, Antioxidationsmittel, einigen Gleitmitteln und Kupfer-Antihaftmitteln darstellen und im Allgemeinen in einstufigen Silanvernetzungsverfahren in Kabelwerken eingesetzt werden.

Daher ist die Formulierung der silanvernetzten Polyethylenisolierung, deren Zusammensetzung als nicht sehr komplex gilt und in den entsprechenden Informationen verfügbar ist, jedoch die geeigneten Produktionsformulierungen, die einigen Anpassungen unterliegen, um sie zu finalisieren, was ein umfassendes Verständnis der Rolle der Komponenten in der Formulierung und der Gesetzmäßigkeiten ihrer Auswirkungen auf die Leistung sowie ihrer gegenseitigen Beeinflussung erfordert.

Bei den vielen Arten von Kabelmaterialien gilt silanvernetztes Kabelmaterial (entweder ein- oder zweistufig) als die einzige Variante, bei der chemische Prozesse im Extrusionsprozess stattfinden. Bei anderen Varianten wie Polyvinylchlorid (PVC)-Kabelmaterial und Polyethylen (PE)-Kabelmaterial handelt es sich beim Extrusionsgranulationsprozess um einen physikalischen Mischprozess. Selbst bei chemisch vernetztem und strahlungsvernetztem Kabelmaterial findet weder im Extrusionsgranulationsprozess noch im Extrusionssystem ein chemischer Prozess statt. Daher ist die Prozesskontrolle im Vergleich zur Herstellung von silanvernetztem Kabelmaterial und der Kabelisolierungsextrusion von größerer Bedeutung.

4. Zweistufiges Herstellungsverfahren für silanvernetztes Polyethylen-Isoliermaterial

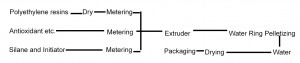

Der Herstellungsprozess des zweistufigen, silanvernetzten Polyethylen-Isoliermaterials A kann kurz in Abbildung 1 dargestellt werden.

Abbildung 1 Herstellungsprozess von zweistufig silanvernetztem Polyethylen-Isoliermaterial A

Einige wichtige Punkte im Produktionsprozess von zweistufig silanvernetztem Polyethylen-Isoliermaterial:

(1) Trocknung. Da das Polyethylenharz geringe Mengen Wasser enthält, reagiert dieses bei der Extrusion unter hohen Temperaturen rasch mit den Silylgruppen und führt zu Vernetzungen. Dies verringert die Fließfähigkeit der Schmelze und verursacht Vorvernetzungen. Auch das fertige Material enthält nach der Wasserkühlung noch Restwasser, das, wenn es nicht entfernt wird, ebenfalls Vorvernetzungen verursachen kann und daher getrocknet werden muss. Um eine optimale Trocknung zu gewährleisten, wird eine Tieftrocknungsanlage eingesetzt.

(2) Dosierung. Da die Genauigkeit der Materialrezeptur von Bedeutung ist, wird üblicherweise eine importierte Verlustwaage verwendet. Das Polyethylenharz und das Antioxidationsmittel werden abgewogen und über den Einfüllstutzen des Extruders zugeführt, während Silan und Initiator mittels einer Flüssigkeitspumpe im zweiten oder dritten Zylinder des Extruders eingespritzt werden.

(3) Extrusionspfropfung. Die Silanpfropfung erfolgt im Extruder. Die Prozesseinstellungen des Extruders, einschließlich Temperatur, Schneckenkombination, Schneckendrehzahl und Fördermenge, müssen dem Prinzip folgen, dass das Material in der ersten Extruderstufe vollständig aufgeschmolzen und homogen vermischt wird, um eine vorzeitige Peroxidzersetzung zu vermeiden. In der zweiten Extruderstufe muss das Material vollständig homogenisiert und die Pfropfung abgeschlossen sein. Typische Temperaturen in den Extruderstufen (LDPE) sind in Tabelle 1 dargestellt.

Tabelle 1 Temperaturen der zweistufigen Extruderzonen

| Arbeitsbereich | Zone 1 | Zone 2 | Zone 3 ① | Zone 4 | Zone 5 |

| Temperatur P °C | 140 | 145 | 120 | 160 | 170 |

| Arbeitsbereich | Zone 6 | Zone 7 | Zone 8 | Zone 9 | Mund stirbt |

| Temperatur °C | 180 | 190 | 195 | 205 | 195 |

① ist die Stelle, an der das Silan hinzugefügt wird.

Die Drehzahl der Extruderschnecke bestimmt die Verweilzeit und die Mischwirkung des Materials im Extruder. Ist die Verweilzeit zu kurz, verläuft die Peroxidzersetzung unvollständig; ist sie zu lang, erhöht sich die Viskosität des Extrudats. Im Allgemeinen sollte die mittlere Verweilzeit des Granulats im Extruder etwa dem 5- bis 10-Fachen der Initiator-Halbwertszeit entsprechen. Die Zuführgeschwindigkeit beeinflusst nicht nur die Verweilzeit, sondern auch die Durchmischung und Scherung des Materials. Daher ist die Wahl einer geeigneten Zuführgeschwindigkeit von großer Bedeutung.

(4) Verpackung. Zweistufig silanvernetztes Isoliermaterial sollte in Aluminium-Kunststoff-Verbundbeuteln unter direkter Luftzufuhr verpackt werden, um Feuchtigkeit zu vermeiden.

5. Einstufiges Herstellungsverfahren für silanvernetztes Polyethylen-Isoliermaterial

Da bei der Herstellung von einstufig silanvernetztem Polyethylen-Isoliermaterial der Pfropfprozess im Kabelwerk während der Extrusion des Kabelkerns erfolgt, ist die Extrusionstemperatur deutlich höher als beim zweistufigen Verfahren. Obwohl die Rezeptur für die einstufig silanvernetzte Polyethylen-Isolierung hinsichtlich der schnellen Dispersion von Initiator und Silan sowie der Materialscherung umfassend berücksichtigt wurde, muss der Pfropfprozess durch die Temperatur gewährleistet sein. Daher betont der Hersteller von einstufig silanvernetztem Polyethylen-Isoliermaterial wiederholt die Wichtigkeit der korrekten Wahl der Extrusionstemperatur. Die allgemein empfohlene Extrusionstemperatur ist in Tabelle 2 aufgeführt.

Tabelle 2 Temperatur der einzelnen Zonen des Einstufenextruders (Einheit: ℃)

| Zone | Zone 1 | Zone 2 | Zone 3 | Zone 4 | Flansch | Kopf |

| Temperatur | 160 | 190 | 200–210 | 220–230 | 230 | 230 |

Dies ist eine der Schwächen des einstufigen Silan-vernetzten Polyethylen-Verfahrens, die bei der zweistufigen Kabelextrusion im Allgemeinen nicht erforderlich ist.

6. Produktionsanlagen

Die Produktionsanlagen sind eine wichtige Voraussetzung für die Prozesskontrolle. Die Herstellung von silanvernetzten Kabeln erfordert eine sehr hohe Genauigkeit der Prozesskontrolle, daher ist die Wahl der Produktionsanlagen von besonderer Bedeutung.

Für die Herstellung von zweistufigem, silanvernetztem Polyethylen-Isoliermaterial werden derzeit vorwiegend isotrope Doppelschneckenextruder mit importierter, gewichtsloser Wägetechnik eingesetzt. Diese Anlagen erfüllen die Anforderungen an die Prozessgenauigkeit. Die Wahl von Länge und Durchmesser des Doppelschneckenextruders gewährleistet die Materialverweilzeit, während die importierte, gewichtslose Wägetechnik die Genauigkeit der Inhaltsstoffe sicherstellt. Selbstverständlich sind viele weitere Details der Anlage zu beachten.

Wie bereits erwähnt, sind die Anlagen zur Herstellung von einstufigen silanvernetzten Kabeln im Kabelwerk importiert und teuer; inländische Anlagenhersteller verfügen nicht über vergleichbare Produktionsanlagen. Der Grund dafür ist die mangelnde Zusammenarbeit zwischen Anlagenherstellern und Forschern im Bereich der Rezeptur- und Verfahrenstechnik.

7. Silane, natürliches, vernetztes Polyethylen-Dämmmaterial

Silanvernetztes Polyethylen-Isoliermaterial, das in den letzten Jahren entwickelt wurde, vernetzt sich innerhalb weniger Tage unter natürlichen Bedingungen, ohne Dampf oder Eintauchen in warmes Wasser. Im Vergleich zur herkömmlichen Silanvernetzung verkürzt dieses Material den Produktionsprozess für Kabelhersteller, senkt die Produktionskosten und steigert die Effizienz. Silanvernetztes Polyethylen-Isoliermaterial findet daher zunehmend Anerkennung und Anwendung bei Kabelherstellern.

In den letzten Jahren hat sich die heimische Silan-Naturvernetzung von Polyethylen-Isoliermitteln etabliert und wird in großen Mengen produziert, was gegenüber importierten Materialien gewisse Preisvorteile bietet.

7.1 Formulierungsideen für silanvernetzte Polyethylen-Isolierungen

Silanvernetzte Polyethylen-Isoliermaterialien werden in einem zweistufigen Verfahren hergestellt. Die Rezeptur ist dabei identisch und besteht aus Basisharz, Initiator, Silan, Antioxidationsmittel, Polymerisationsinhibitor und Katalysator. Die Rezeptur dieser Isoliermaterialien basiert auf einer Erhöhung des Silanpfropfgrades des A-Materials und der Auswahl eines effizienteren Katalysators im Vergleich zu mit Warmwasser vernetzten Polyethylen-Isoliermaterialien. Durch die Verwendung von A-Materialien mit einem höheren Silanpfropfgrad in Kombination mit einem effizienteren Katalysator kann das silanvernetzte Polyethylen-Isoliermaterial auch bei niedrigen Temperaturen und geringer Feuchtigkeit schnell vernetzen.

Die A-Materialien für importierte, silanvernetzte Polyethylenisolatoren werden durch Copolymerisation synthetisiert, wobei der Silangehalt präzise kontrolliert werden kann. Die Herstellung von A-Materialien mit hohen Pfropfungsgraden durch Silanpfropfung gestaltet sich hingegen schwierig. Daher sollten Basisharz, Initiator und Silan in der Rezeptur hinsichtlich Vielfalt und Dosierung variiert und angepasst werden.

Die Auswahl des Resists und die Anpassung seiner Dosierung sind ebenfalls entscheidend, da eine Erhöhung der Pfropfungsrate des Silans zwangsläufig zu vermehrten CC-Vernetzungsnebenreaktionen führt. Um die Verarbeitungsflüssigkeit und die Oberflächenbeschaffenheit des A-Materials für die nachfolgende Kabelextrusion zu verbessern, ist eine geeignete Menge Polymerisationsinhibitor erforderlich, um die CC-Vernetzung und die vorherige Vorvernetzung effektiv zu hemmen.

Darüber hinaus spielen Katalysatoren eine wichtige Rolle bei der Erhöhung der Vernetzungsrate und sollten als effiziente Katalysatoren ausgewählt werden, die übergangsmetallfreie Elemente enthalten.

7.2 Vernetzungszeit von silanvernetzten Polyethylen-Isolierungen

Die für die Vernetzung von silanvernetztem Polyethylen-Isoliermaterial im natürlichen Zustand benötigte Zeit hängt von Temperatur, Luftfeuchtigkeit und Isolierschichtdicke ab. Je höher Temperatur und Luftfeuchtigkeit und je dünner die Isolierschicht, desto kürzer die benötigte Vernetzungszeit – und umgekehrt. Da Temperatur und Luftfeuchtigkeit regional und saisonal schwanken, können sie selbst am selben Ort und zur selben Zeit von Tag zu Tag variieren. Daher sollte der Anwender die Vernetzungszeit während der Verwendung des Materials anhand der lokalen und vorherrschenden Temperatur und Luftfeuchtigkeit sowie der Kabelspezifikation und der Isolierschichtdicke bestimmen.

Veröffentlichungsdatum: 13. August 2022