Die Strukturkomponenten von Draht- und Kabelprodukten lassen sich generell in vier Hauptbestandteile unterteilen: Leiter, Isolierschichten, Schirmungen und Mäntel sowie Füll- und Zugelemente. Je nach Anwendungsbereich und Einsatzszenario weisen manche Produkte extrem einfache Strukturen auf und bestehen nur aus einer einzigen Strukturkomponente, dem Draht, wie beispielsweise Freileitungen, Oberleitungen, Kupfer-Aluminium-Stromschienen usw. Die äußere elektrische Isolierung dieser Produkte wird durch den Einsatz von Isolatoren und die Einhaltung von Abständen bei der Installation und Verlegung (d. h. durch Luftisolierung) gewährleistet.

Die überwiegende Mehrheit der Draht- und Kabelprodukte weist (Fertigungsfehler ausgenommen) exakt die gleiche Querschnittsform auf und liegt in Form langer Streifen vor. Dies ist darauf zurückzuführen, dass sie zur Bildung von Schaltkreisen oder Spulen in Systemen oder Geräten verwendet werden. Daher genügt es bei der Untersuchung und Analyse der Struktur von Kabelprodukten, deren Querschnitte zu betrachten und zu analysieren.

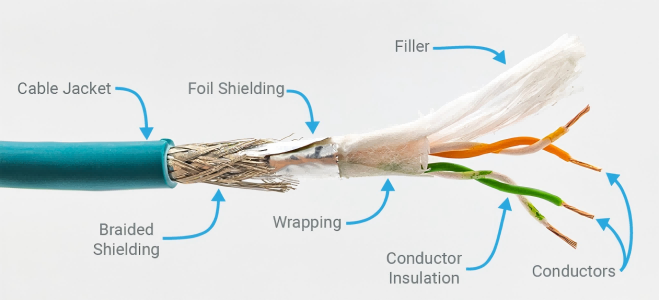

Nachfolgend eine detaillierte Analyse des Kabelaufbaus und der Kabelmaterialien:

1. Kabelaufbau: Leiter

Drähte sind die grundlegendsten und unverzichtbarsten Hauptkomponenten von Produkten zur Übertragung von Strom oder elektromagnetischen Wellen. Draht ist die Abkürzung für leitfähigen Kern.

Welche Materialien werden in Kabeladern verwendet? Die Leiter bestehen im Allgemeinen aus Nichteisenmetallen mit ausgezeichneter elektrischer Leitfähigkeit, wie beispielsweise Kupfer und Aluminium. Die in den letzten drei Jahrzehnten rasant entwickelten optischen Kommunikationsnetzen eingesetzten Glasfaserkabel verwenden optische Fasern als Leiter.

2. Kabelaufbau: Isolierschicht

Die Isolierschicht umgibt den Draht und dient als elektrischer Isolator. Sie gewährleistet, dass Strom, elektromagnetische Wellen und Lichtwellen sich ausschließlich entlang des Drahtes ausbreiten und nicht nach außen fließen. Das Potenzial am Leiter (die Potenzialdifferenz zu umgebenden Objekten, also die Spannung) wird isoliert. Dies ist notwendig, um sowohl die einwandfreie Übertragungsfunktion des Drahtes als auch die Sicherheit von Personen und Objekten in der Umgebung zu gewährleisten. Drähte und Isolierschichten sind die beiden grundlegenden Bestandteile von Kabelprodukten (mit Ausnahme blanker Drähte).

Was sind Kabelisolationsmaterialien? Bei modernen Drähten und Kabeln lassen sich die Isoliermaterialien hauptsächlich in zwei Kategorien einteilen: Kunststoffe und Gummi. Polymere Materialien dominieren und ermöglichen eine breite Palette an Draht- und Kabelprodukten für unterschiedliche Anwendungen und Umgebungsbedingungen. Zu den gängigen Isoliermaterialien für Drähte und Kabel gehört Polyvinylchlorid (PVC).vernetztes Polyethylen (XLPE), Fluorkunststoffe, Gummimischungen, Ethylen-Propylen-Kautschukmischungen und Silikonkautschuk-Isoliermaterialien.

3. Kabelstruktur: Mantel

Bei der Installation und dem Betrieb von Kabeln und Leitungen in unterschiedlichen Umgebungen sind Komponenten erforderlich, die das gesamte Produkt, insbesondere die Isolierschicht, schützen. Dies ist der Kabelmantel. Da Isoliermaterialien hervorragende elektrische Isolationseigenschaften aufweisen müssen, ist eine extrem hohe Reinheit und ein extrem niedriger Verunreinigungsgrad unerlässlich. Oftmals lässt sich die Schutzwirkung gegenüber äußeren Einflüssen nicht allein gewährleisten. Daher müssen verschiedene Schutzstrukturen den unterschiedlichen mechanischen Kräften von außen (z. B. bei der Installation, am Einsatzort und während des Betriebs), der Witterung, Chemikalien und Ölen sowie biologischen Schäden standhalten und die Brandgefahr reduzieren. Die Hauptfunktionen von Kabelmänteln sind Wasserdichtigkeit, Flammschutz, Feuerbeständigkeit und Korrosionsschutz. Viele Kabelprodukte, die speziell für geeignete Umgebungen (z. B. saubere, trockene Innenräume ohne äußere mechanische Einwirkungen) oder mit Isoliermaterialien mit inhärenter mechanischer Festigkeit und Witterungsbeständigkeit entwickelt wurden, können auf die zusätzliche Schutzschicht verzichten.

Welche Arten von Kabelmantelmaterialien gibt es? Zu den wichtigsten Kabelmantelmaterialien zählen Gummi, Kunststoff, Beschichtungen, Silikon und verschiedene Faserprodukte. Gummi- und Kunststoffschutzschichten zeichnen sich durch ihre Weichheit und ihr geringes Gewicht aus und werden häufig bei Mobilfunkkabeln eingesetzt. Da Gummi und Kunststoff jedoch eine gewisse Wasserdurchlässigkeit aufweisen, können sie nur in Kombination mit feuchtigkeitsbeständigen Polymeren als Kabelisolierung verwendet werden. Manche Anwender fragen sich daher, warum Kunststoff als Schutzschicht verwendet wird. Gummiummantelungen sind elastischer und flexibler, alterungsbeständiger, ihre Herstellung ist jedoch komplexer. Kunststoffummantelungen bieten bessere mechanische Eigenschaften und Wasserbeständigkeit, sind reichlich vorhanden, kostengünstig und einfach zu verarbeiten. Daher sind sie am Markt weit verbreitet. Branchenkenner sollten beachten, dass es auch Metallummantelungen gibt. Metallummantelungen bieten neben mechanischem Schutz auch die unten beschriebene Abschirmfunktion. Sie weisen zudem Eigenschaften wie Korrosionsbeständigkeit, Druck- und Zugfestigkeit sowie Wasserbeständigkeit auf, wodurch das Eindringen von Feuchtigkeit und anderen Schadstoffen in das Innere der Kabelisolierung verhindert wird. Daher werden sie häufig als Mantel für ölimprägnierte, papierisolierte Stromkabel mit geringer Feuchtigkeitsbeständigkeit eingesetzt.

4. Kabelstrukturaufbau: Schirmungsschicht

Die Schirmung ist eine Schlüsselkomponente von Kabelprodukten zur elektromagnetischen Feldisolation. Sie verhindert nicht nur das Austreten interner elektromagnetischer Signale und deren Störung externer Geräte, Messgeräte oder anderer Leitungen, sondern blockiert auch das Eindringen externer elektromagnetischer Wellen in das Kabelsystem durch Kopplung. Strukturell befindet sich die Schirmung nicht nur außen am Kabel, sondern auch zwischen den Adernpaaren oder -gruppen in Mehrkernkabeln und bildet so mehrstufige „elektromagnetische Isolationsschirme“. Angesichts der steigenden Anforderungen an Hochfrequenz-Kommunikationskabel und deren Störfestigkeit haben sich die Schirmungsmaterialien in den letzten Jahren von traditionellen metallisierten Papieren und Halbleiterpapierbändern hin zu fortschrittlicheren Verbundwerkstoffen weiterentwickelt.Aluminiumfolien-Mylar-BänderKupferfolien-Mylar-Bänder und Kupferbänder werden häufig als Schirmungsmaterialien eingesetzt. Gängige Schirmungsstrukturen umfassen innere Schirmungsschichten aus leitfähigen Polymeren oder halbleitenden Bändern sowie äußere Schirmungsschichten wie längsgewickelte Kupferbänder und geflochtene Kupfergewebe. Bei den geflochtenen Schichten wird meist verzinntes Kupfer verwendet, um die Korrosionsbeständigkeit zu verbessern. Spezielle Anwendungsszenarien, wie z. B. Frequenzumrichterkabel mit einer kombinierten Schirmung aus Kupferband und Kupferdraht, Datenkabel mit längsgewickelter Aluminiumfolie und stromlinienförmigem Design sowie medizinische Kabel mit hochdeckenden, versilberten Kupfergeflechtschichten, kommen zum Einsatz. Mit dem Aufkommen von 5G hat sich die hybride Schirmungsstruktur aus Aluminium-Kunststoff-Verbundband und verzinntem Kupferdrahtgeflecht als Standardlösung für Hochfrequenzkabel etabliert. Die Praxis zeigt, dass sich die Schirmungsschicht von einer zusätzlichen Struktur zu einem eigenständigen Kernbestandteil des Kabels entwickelt hat. Bei der Materialauswahl müssen Frequenzcharakteristika, Biegeverhalten und Kostenfaktoren umfassend berücksichtigt werden, um die Anforderungen an die elektromagnetische Verträglichkeit (EMV) verschiedener Anwendungsszenarien zu erfüllen.

5. Zusammensetzung der Kabelkonstruktion: Gefüllte Konstruktion

Viele Kabelprodukte sind mehradrig. Beispielsweise sind die meisten Niederspannungs-Stromkabel vier- oder fünfadrig (geeignet für Drehstromsysteme), und Telefonkabel für städtische Netze bestehen aus 800, 1200, 2400 oder 3600 Adernpaaren. Nach dem Verlegen dieser isolierten Adernpaare (auch in Gruppen) treten zwei Probleme auf: Zum einen ist die Form nicht rund, zum anderen entstehen große Lücken zwischen den Adern. Daher muss beim Verlegen eine Füllstruktur eingebracht werden. Diese Füllstruktur sorgt für einen annähernd runden Außendurchmesser des Kabels, was das Umwickeln und Auspressen des Mantels erleichtert und die Kabelstruktur stabilisiert. So werden die Kräfte im Gebrauch (beim Dehnen, Stauchen und Biegen während der Herstellung und Verlegung) gleichmäßig verteilt, ohne die innere Struktur des Kabels zu beschädigen. Obwohl die Füllstruktur also eine Hilfsstruktur ist, ist sie dennoch notwendig, und es gibt detaillierte Vorschriften für ihre Materialauswahl und Formgebung.

Kabelfüllmaterialien: Üblicherweise werden für Kabel Füllmaterialien wie Polypropylenband, Polypropylen-Vlies, Hanfseil oder relativ kostengünstige Materialien aus recyceltem Gummi verwendet. Um als Kabelfüllmaterial eingesetzt werden zu können, muss es die Eigenschaften besitzen, dass es die Isolierung des Kabelkerns nicht beeinträchtigt, nicht hygroskopisch, nicht schrumpfend und nicht korrosiv ist.

6. Zusammensetzung der Kabelkonstruktion: Zugelemente

Herkömmliche Draht- und Kabelprodukte nutzen die Armierungsschicht des Kabelmantels, um äußeren Zugkräften oder Zugkräften durch ihr Eigengewicht standzuhalten. Typische Konstruktionen sind Stahlband- und Stahldrahtarmierungen (beispielsweise werden bei Unterseekabeln dicke Stahldrähte mit einem Durchmesser von 8 mm verwendet, die zu einer Armierungsschicht verdrillt werden). Um die Glasfasern jedoch vor geringen Zugkräften zu schützen und leichte Verformungen zu verhindern, die die Übertragungsleistung beeinträchtigen könnten, ist die Glasfaserkabelstruktur mit einem primären und sekundären Mantel sowie speziellen Zugkraftkomponenten ausgestattet. Auch bei Kopfhörerkabeln von Mobiltelefonen, die aus feinen Kupferdrähten oder dünnen Kupferbändern bestehen, die um synthetische Faserfilamente gewickelt und mit einer Isolierschicht überzogen sind, fungiert dieses synthetische Faserfilament als Zugkraftelement. Zusammenfassend lässt sich sagen, dass Zugkraftelemente bei den in den letzten Jahren entwickelten speziellen, kleinen und flexiblen Produkten, die häufig gebogen und verdrillt werden müssen, eine wichtige Rolle spielen.

Welche Materialien werden für Zugseilkomponenten verwendet: Stahlbänder, Stahldrähte und Edelstahlfolien.

Veröffentlichungsdatum: 25. April 2025